O carboneto de silício (SiC) não é apenas uma tecnologia crítica para a defesa nacional, mas também um material essencial para as indústrias automotiva e de energia globais. Como primeira etapa crítica no processamento de cristais únicos de SiC, o fatiamento do wafer determina diretamente a qualidade do desbaste e polimento subsequentes. Os métodos tradicionais de fatiamento frequentemente introduzem rachaduras superficiais e subsuperficiais, aumentando as taxas de quebra do wafer e os custos de fabricação. Portanto, controlar os danos causados por rachaduras superficiais é vital para o avanço da fabricação de dispositivos de SiC.

Atualmente, o fatiamento de lingotes de SiC enfrenta dois grandes desafios:

- Alta perda de material na serragem multifio tradicional:A extrema dureza e fragilidade do SiC o tornam propenso a deformações e rachaduras durante o corte, a retificação e o polimento. De acordo com dados da Infineon, a serragem tradicional com múltiplos fios de diamante reciprocantes ligados a resina atinge apenas 50% de aproveitamento do material no corte, com a perda total de uma única lâmina atingindo ~250 μm após o polimento, restando um mínimo de material utilizável.

- Baixa eficiência e longos ciclos de produção:Estatísticas internacionais de produção mostram que a produção de 10.000 wafers usando serragem multifio contínua de 24 horas leva cerca de 273 dias. Esse método requer muitos equipamentos e consumíveis, além de gerar alta rugosidade superficial e poluição (poeira, águas residuais).

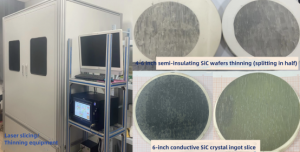

Para resolver esses problemas, a equipe do Professor Xiu Xiangqian na Universidade de Nanquim desenvolveu um equipamento de fatiamento a laser de alta precisão para SiC, utilizando tecnologia de laser ultrarrápida para minimizar defeitos e aumentar a produtividade. Para um lingote de SiC de 20 mm, essa tecnologia dobra o rendimento do wafer em comparação com o corte tradicional com fio. Além disso, os wafers fatiados a laser apresentam uniformidade geométrica superior, permitindo a redução da espessura para 200 μm por wafer e aumentando ainda mais a produção.

Principais vantagens:

- Concluiu P&D em equipamento protótipo de larga escala, validado para fatiar wafers de SiC semi-isolantes de 4 a 6 polegadas e lingotes de SiC condutores de 6 polegadas.

- O fatiamento de lingotes de 8 polegadas está sob verificação.

- Tempo de corte significativamente menor, maior produção anual e melhoria de rendimento de >50%.

Substrato de SiC do tipo 4H-N da XKH

Potencial de mercado:

Este equipamento está prestes a se tornar a solução central para o fatiamento de lingotes de SiC de 8 polegadas, atualmente dominado por importações japonesas com altos custos e restrições à exportação. A demanda doméstica por equipamentos de fatiamento/desbaste a laser ultrapassa 1.000 unidades, mas não existem alternativas maduras de fabricação chinesa. A tecnologia da Universidade de Nanquim possui imenso valor de mercado e potencial econômico.

Compatibilidade com vários materiais:

Além do SiC, o equipamento suporta processamento a laser de nitreto de gálio (GaN), óxido de alumínio (Al₂O₃) e diamante, ampliando suas aplicações industriais.

Ao revolucionar o processamento de wafers de SiC, essa inovação aborda gargalos críticos na fabricação de semicondutores, ao mesmo tempo em que se alinha às tendências globais de materiais de alto desempenho e eficiência energética.

Conclusão

Como líder do setor na fabricação de substratos de carboneto de silício (SiC), a XKH é especializada no fornecimento de substratos de SiC de tamanho real de 2 a 12 polegadas (incluindo os tipos 4H-N/SEMI e 4H/6H/3C) adaptados a setores de alto crescimento, como veículos de nova energia (NEVs), armazenamento de energia fotovoltaica (PV) e comunicações 5G. Aproveitando a tecnologia de fatiamento de wafers de grande dimensão com baixa perda e a tecnologia de processamento de alta precisão, alcançamos a produção em massa de substratos de 8 polegadas e avanços na tecnologia de crescimento de cristais de SiC condutivos de 12 polegadas, reduzindo significativamente os custos por unidade de chip. No futuro, continuaremos a otimizar o fatiamento a laser em nível de lingote e os processos de controle inteligente de estresse para elevar o rendimento do substrato de 12 polegadas a níveis globalmente competitivos, capacitando a indústria nacional de SiC a quebrar monopólios internacionais e acelerar aplicações escaláveis em domínios de ponta, como chips de nível automotivo e fontes de alimentação de servidores de IA.

Substrato de SiC do tipo 4H-N da XKH

Data de publicação: 15/08/2025