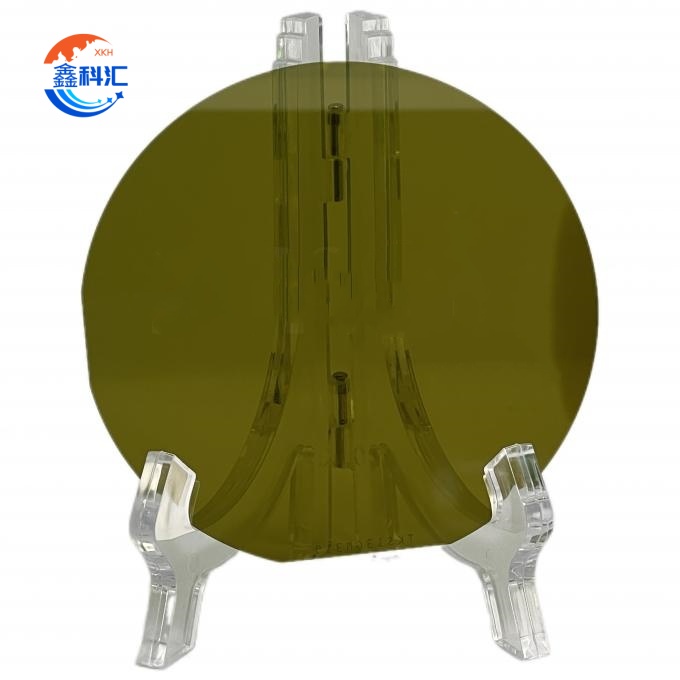

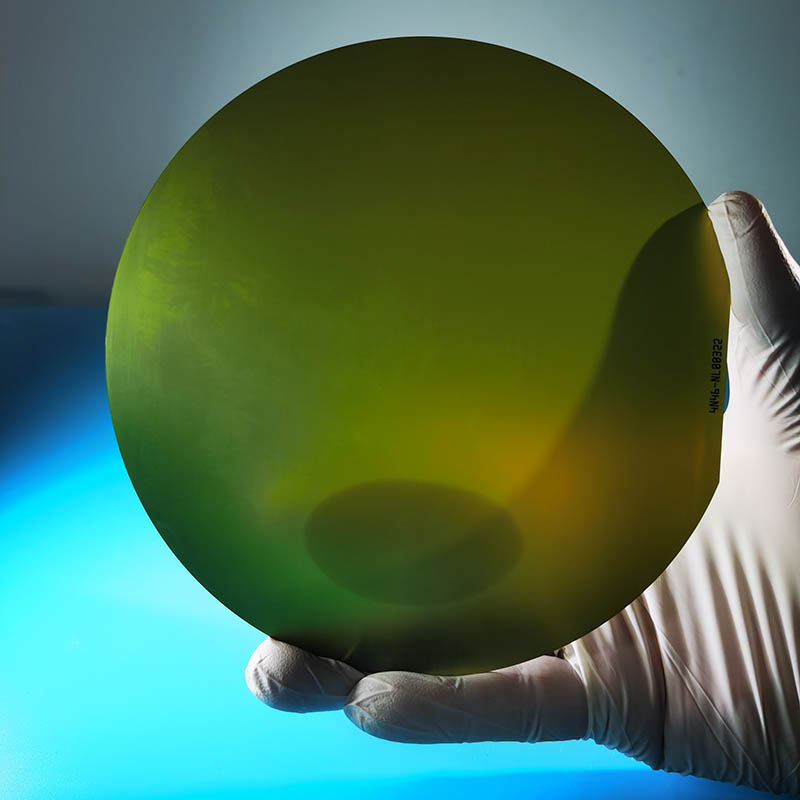

Wafer de carbeto de silício (SiC) de 8 polegadas, tipo 4H-N, 0,5 mm, grau de produção, grau de pesquisa, substrato polido personalizado

As principais características do substrato de carbeto de silício de 8 polegadas do tipo 4H-N incluem:

1. Densidade de microtúbulos: ≤ 0,1/cm² ou inferior, sendo que em alguns produtos a densidade de microtúbulos é significativamente reduzida para menos de 0,05/cm².

2. Proporção de formas cristalinas: a proporção de formas cristalinas do 4H-SiC atinge 100%.

3. Resistividade: 0,014~0,028 Ω·cm, ou mais estável entre 0,015-0,025 Ω·cm.

4. Rugosidade da superfície: CMP Si Face Ra≤0,12nm.

5. Espessura: Normalmente 500,0±25μm ou 350,0±25μm.

6. Ângulo de chanfro: 25±5° ou 30±5° para A1/A2, dependendo da espessura.

7. Densidade total de deslocamentos: ≤3000/cm².

8. Contaminação metálica superficial: ≤1E+11 átomos/cm².

9. Curvatura e deformação: ≤ 20 μm e ≤ 2 μm, respectivamente.

Essas características conferem aos substratos de carbeto de silício de 8 polegadas um importante valor de aplicação na fabricação de dispositivos eletrônicos de alta temperatura, alta frequência e alta potência.

A pastilha de carbeto de silício de 8 polegadas tem diversas aplicações.

1. Dispositivos de potência: Os wafers de SiC são amplamente utilizados na fabricação de dispositivos eletrônicos de potência, como MOSFETs (transistores de efeito de campo metal-óxido-semicondutor), diodos Schottky e módulos de integração de potência. Devido à alta condutividade térmica, alta tensão de ruptura e alta mobilidade eletrônica do SiC, esses dispositivos podem alcançar uma conversão de energia eficiente e de alto desempenho em ambientes de alta temperatura, alta tensão e alta frequência.

2. Dispositivos optoeletrônicos: Os wafers de SiC desempenham um papel vital em dispositivos optoeletrônicos, sendo utilizados na fabricação de fotodetectores, diodos laser, fontes ultravioleta, etc. As propriedades ópticas e eletrônicas superiores do carbeto de silício o tornam o material de escolha, especialmente em aplicações que exigem altas temperaturas, altas frequências e altos níveis de potência.

3. Dispositivos de Radiofrequência (RF): Os chips de SiC também são usados na fabricação de dispositivos de RF, como amplificadores de potência de RF, chaves de alta frequência, sensores de RF e muito mais. A alta estabilidade térmica, as características de alta frequência e as baixas perdas do SiC o tornam ideal para aplicações de RF, como comunicações sem fio e sistemas de radar.

4. Eletrônica de alta temperatura: Devido à sua alta estabilidade térmica e elasticidade à temperatura, os wafers de SiC são usados para produzir produtos eletrônicos projetados para operar em ambientes de alta temperatura, incluindo eletrônica de potência de alta temperatura, sensores e controladores.

As principais aplicações do substrato de carbeto de silício tipo 4H-N de 8 polegadas incluem a fabricação de dispositivos eletrônicos de alta temperatura, alta frequência e alta potência, especialmente nas áreas de eletrônica automotiva, energia solar, geração de energia eólica, locomotivas elétricas, servidores, eletrodomésticos e veículos elétricos. Além disso, dispositivos como MOSFETs de SiC e diodos Schottky têm demonstrado excelente desempenho em frequências de comutação, experimentos de curto-circuito e aplicações em inversores, impulsionando seu uso em eletrônica de potência.

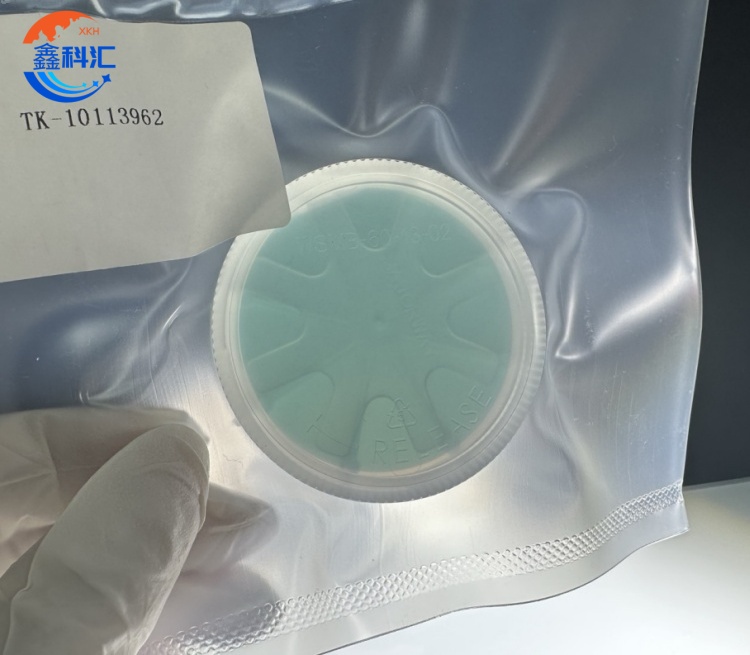

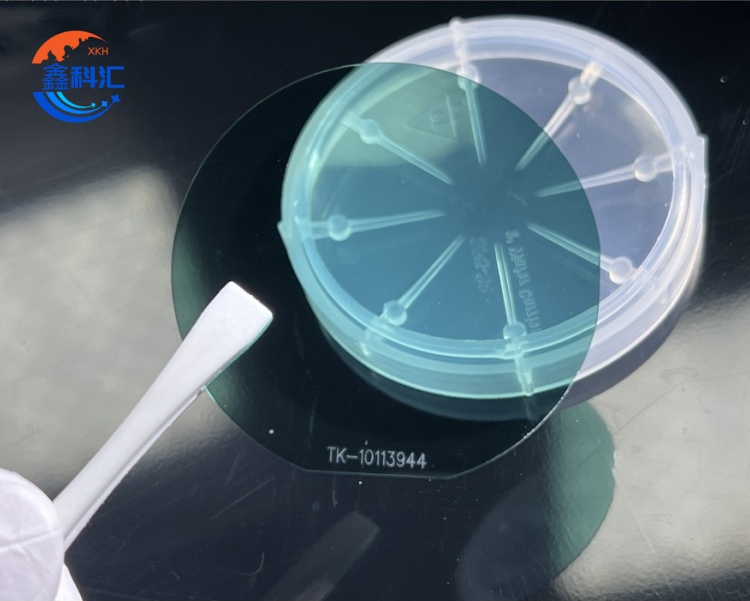

Os substratos XKH podem ser personalizados com diferentes espessuras de acordo com as necessidades do cliente. Estão disponíveis diferentes tratamentos de rugosidade e polimento de superfície. Diferentes tipos de dopagem (como a dopagem com nitrogênio) são suportados. A XKH oferece suporte técnico e serviços de consultoria para garantir que os clientes possam solucionar problemas durante o uso. O substrato de carbeto de silício de 8 polegadas apresenta vantagens significativas em termos de redução de custos e aumento da capacidade, podendo reduzir o custo unitário do chip em cerca de 50% em comparação com o substrato de 6 polegadas. Além disso, a maior espessura do substrato de 8 polegadas ajuda a reduzir desvios geométricos e empenamento das bordas durante a usinagem, melhorando assim o rendimento.

Diagrama detalhado