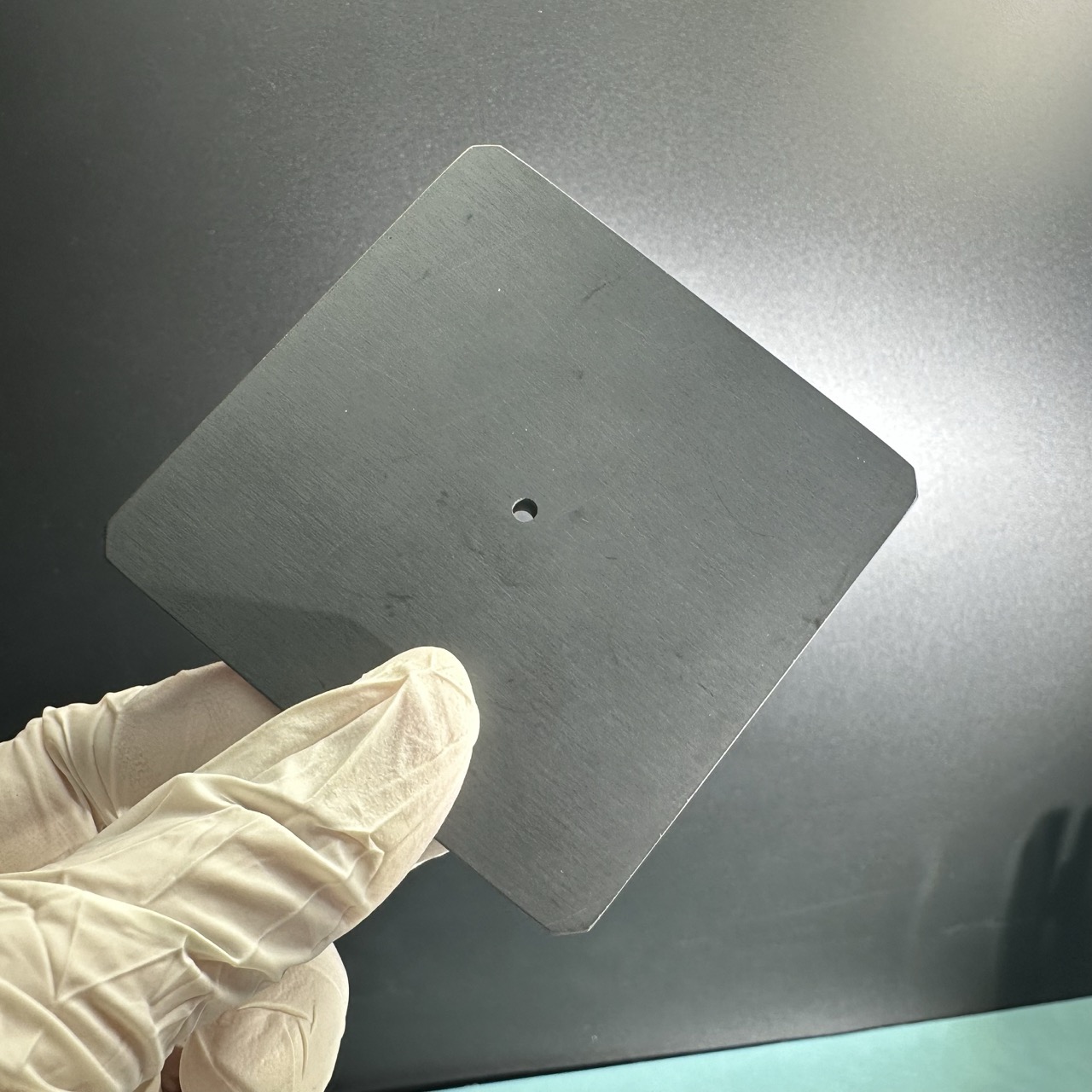

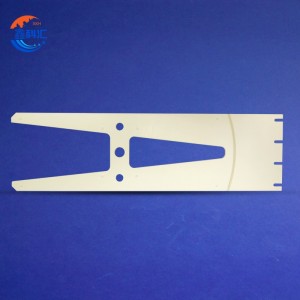

Efetor final de cerâmica de alumina de alto desempenho (braço em garfo) para automação de semicondutores e salas limpas

Diagrama Detalhado

Introdução ao produto

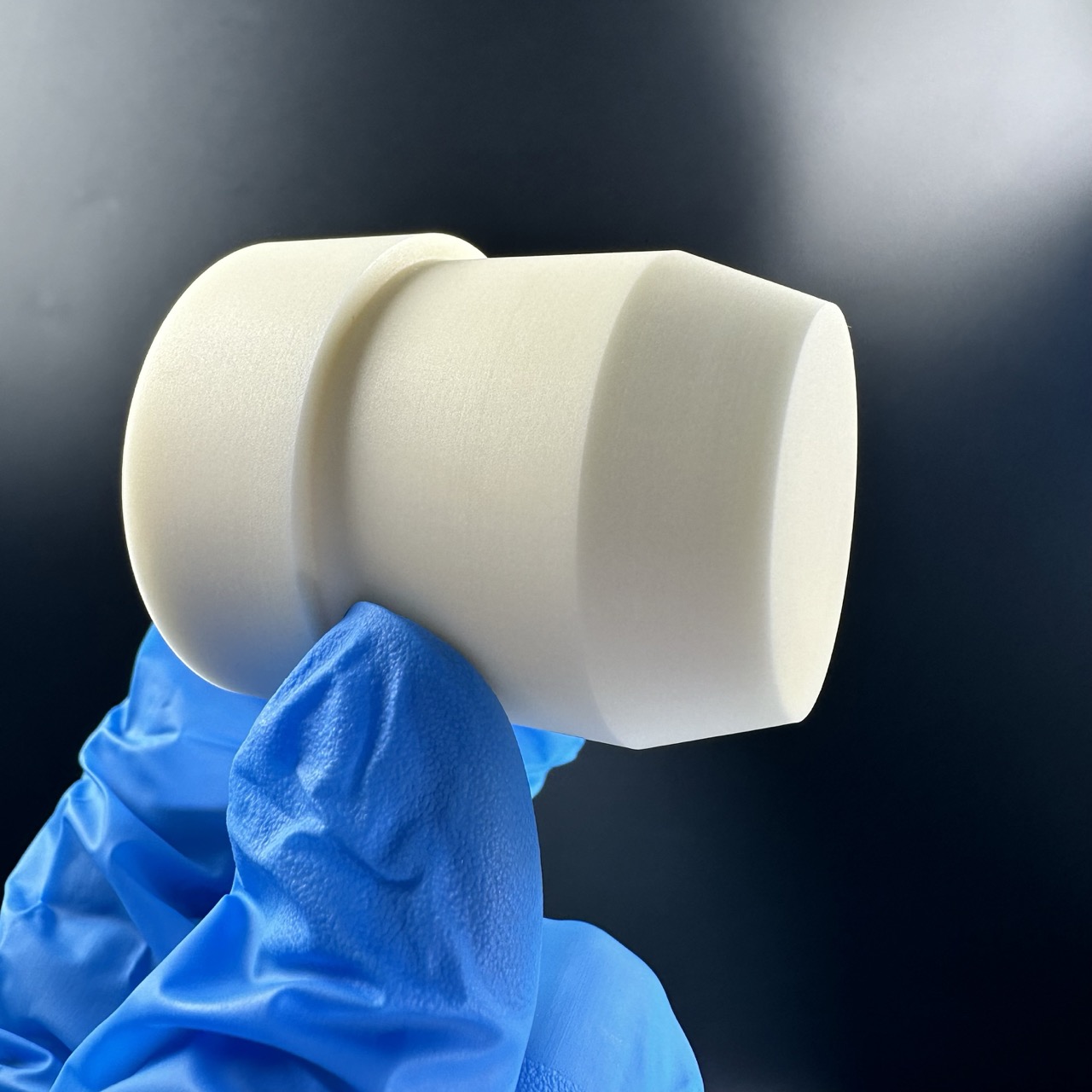

O Efetor Final de Cerâmica de Alumina, também conhecido como braço de garfo cerâmico ou mão robótica de cerâmica, é um componente de manuseio de alta precisão projetado para sistemas automatizados em ambientes de laboratórios de semicondutores, fotovoltaicos, displays de painel e alta pureza. Ele foi projetado para proporcionar estabilidade térmica, rigidez mecânica e resistência química excepcionais, proporcionando transporte limpo, confiável e seguro de materiais sensíveis, como wafers de silício, substratos de vidro e microcomponentes eletrônicos.

Como um tipo de efetor robótico, este componente cerâmico é a interface final entre o sistema de automação e a peça de trabalho. Ele desempenha um papel crítico em tarefas de transferência de precisão, alinhamento, carga/descarga e posicionamento em salas limpas e ambientes de vácuo.

Visão geral do material – Cerâmica de alumina (Al₂O₃)

A cerâmica de alumina é um material cerâmico técnico altamente estável e quimicamente inerte, conhecido por suas excelentes propriedades mecânicas e elétricas. A alumina de alta pureza (≥ 99,5%) utilizada nesses efetores finais garante:

-

Alta dureza (Mohs 9): Só superada pelo diamante, a alumina oferece extrema resistência ao desgaste.

-

Capacidade de alta temperatura: Mantém a integridade estrutural acima de 1600°C.

-

Inércia química: Resistente a ácidos, álcalis, solventes e ambientes de corrosão por plasma.

-

Isolamento elétrico: Com alta rigidez dielétrica e baixa perda dielétrica.

-

Baixa expansão térmica: Garante estabilidade dimensional em ambientes de ciclos térmicos.

-

Baixa geração de partículas: Essencial para compatibilidade em salas limpas (Classe 10 a Classe 1000).

Essas características tornam a cerâmica de alumina ideal para operações de missão crítica em indústrias sensíveis à contaminação.

Aplicações Funcionais

O efetor final de cerâmica de alumina é amplamente adotado em processos industriais de alta tecnologia, particularmente onde os materiais metálicos ou plásticos tradicionais apresentam falhas devido a problemas de expansão térmica, contaminação ou corrosão. Os principais campos de aplicação incluem:

- Transferência de wafer semicondutor

- Sistemas de carga e descarga de fotolitografia

- Manuseio de substrato de vidro em linhas de OLED e LCD

- Transferência de wafers de silício cristalino na produção de células solares

- Inspeção óptica ou microeletrônica automatizada

- Transporte de amostras em laboratórios analíticos ou biomédicos

- Sistemas de automação de ambientes de vácuo

Sua capacidade de operar sem introduzir partículas ou carga estática o torna indispensável para operações robóticas precisas em automação de salas limpas.

Recursos de design e personalização

Cada efetor final de cerâmica é projetado para se adaptar a um braço robótico específico ou sistema de manuseio de wafers. Oferecemos personalização completa com base em:

-

Compatibilidade do tamanho do wafer: 2", 4", 6", 8", 12" e mais

-

Geometria e espaçamento dos slots: Acomoda designs de aderência de borda, suporte lateral traseiro ou wafer entalhado

-

Portas de sucção: Orifícios ou canais de vácuo integrados para manuseio sem contato

-

Configuração de montagem: Furos, roscas e ranhuras adaptados ao flange da ferramenta final do seu robô

-

Tratamento de superfície: Acabamento polido, lapidado ou finamente retificado (Ra < 0,2 µm disponível)

-

Proteção de borda: Cantos arredondados ou chanfrados para evitar danos ao wafer

Usando desenhos CAD ou modelos 3D fornecidos pelos clientes, nossos engenheiros podem otimizar cada braço do garfo em termos de peso, resistência e limpeza.

Vantagens dos efetores finais de cerâmica

| Recurso | Beneficiar |

|---|---|

| Alta rigidez mecânica | Mantém a precisão dimensional sob forças de carga robóticas |

| Excelente desempenho térmico | Apresenta desempenho confiável em ambientes de alta temperatura ou plasma |

| Contaminação Zero por Metais | Nenhum risco de contaminação iônica no processamento crítico de semicondutores |

| Superfície de baixo atrito | Reduz o risco de arranhões em substratos de wafer ou vidro |

| Antiestático e não magnético | Não atrai poeira nem afeta componentes magnéticos sensíveis |

| Longa vida útil | Resistência superior ao desgaste em ciclos repetitivos de automação de alta velocidade |

| Compatibilidade Ultra-Clean | Adequado para salas limpas ISO 14644 (Classe 100 e abaixo) |

Comparado aos braços de plástico ou alumínio, a cerâmica de alumina proporciona estabilidade química e física significativamente melhorada com requisitos mínimos de manutenção.

| Propriedade | Braço de Metal | Braço de plástico | Braço de cerâmica de alumina |

|---|---|---|---|

| Dureza | Moderado | Baixo | Muito Alto (Mohs 9) |

| Estabilidade Térmica | ≤ 500°C | ≤ 150°C | ≥ 1600°C |

| Resistência química | Moderado | Pobre | Excelente |

| Adequação para salas limpas | Médio | Baixo | Muito alto |

| Resistência ao desgaste | Médio | Baixo | Fora do comum |

| Rigidez Dielétrica | Baixo | Médio | Alto |

| Precisão de usinagem personalizada | Limitado | Moderado | Alto (±0,01 mm possível) |

Especificações técnicas

| Parâmetro | Valor |

|---|---|

| Material | Alumina de alta pureza (≥ 99,5%) |

| Temperatura de trabalho | Até 1600°C |

| Rugosidade da superfície | Ra ≤ 0,2 µm (opcional) |

| Tamanhos de wafer compatíveis | 2" a 12" ou personalizado |

| Tolerância de Planicidade | ±0,01 mm (dependente da aplicação) |

| Suporte de sucção a vácuo | Canais opcionais e personalizáveis |

| Opções de montagem | Parafuso passante, flange, furos ranhurados |

Perguntas Frequentes (FAQ)

P1: O efetor final pode ser integrado aos sistemas robóticos existentes?

A1:Sim. Oferecemos suporte à personalização com base na sua interface robótica. Você pode nos enviar um desenho CAD ou as dimensões do flange para uma adaptação precisa.

P2: Os braços de cerâmica quebram facilmente durante o uso?

A2:Embora a cerâmica seja frágil por natureza, nossos designs utilizam geometria otimizada para minimizar a concentração de tensões. Sob condições adequadas de uso, eles proporcionam uma vida útil significativamente maior do que o metal ou o plástico.

P3: É possível usar isso em câmaras de ultra-alto vácuo ou de plasma?

A3:Sim. A cerâmica de alumina não libera gases, é termicamente estável e resistente à corrosão — perfeitamente adequada para ambientes de alto vácuo, gás reativo ou plasma.

Q4: Como esses componentes são limpos ou mantidos?

A4:Podem ser limpos com água deionizada, álcool ou detergentes adequados para salas limpas. Não é necessária manutenção especial devido à sua estabilidade química e superfície inerte.

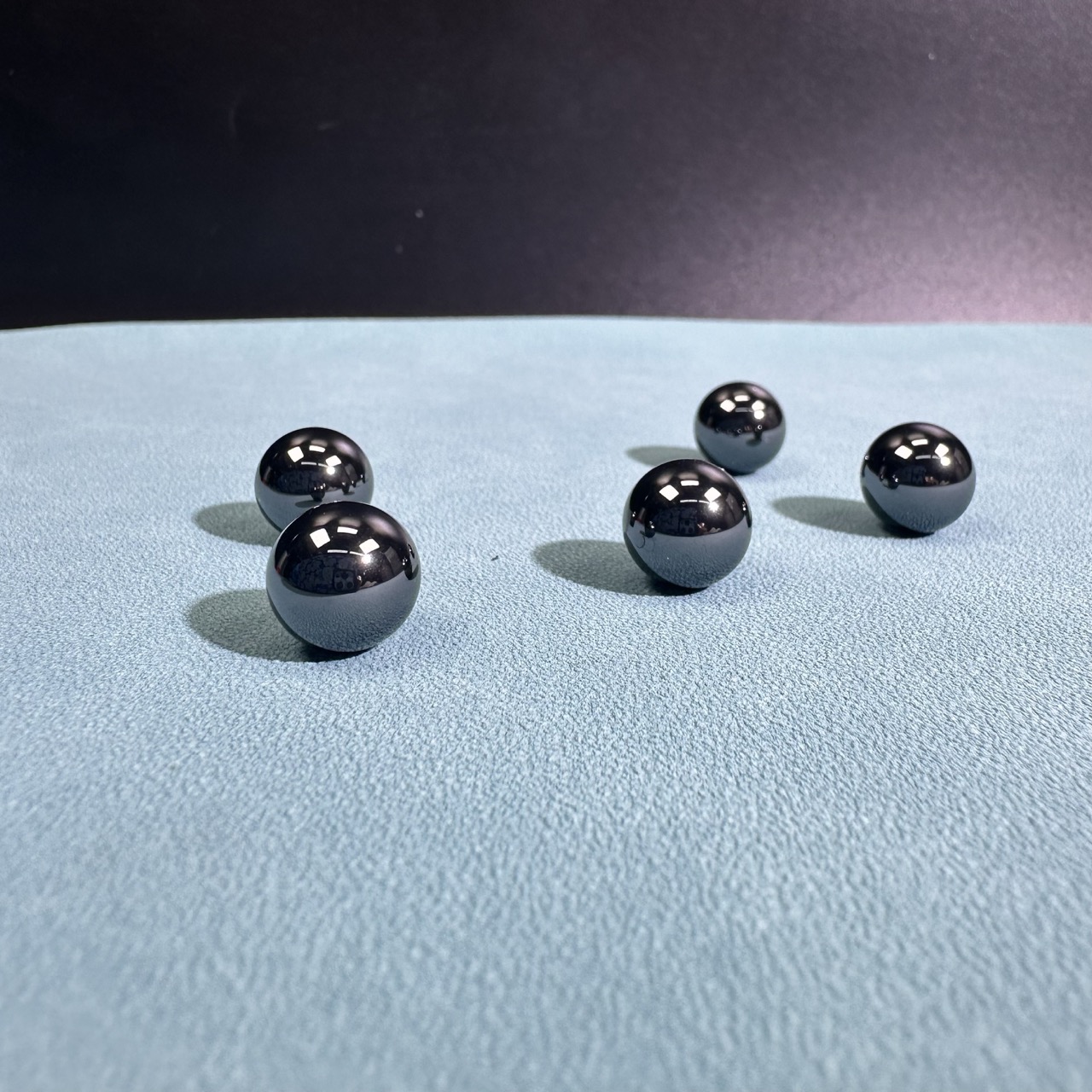

Sobre nós

A XKH é especializada no desenvolvimento, produção e vendas de alta tecnologia de vidros ópticos especiais e novos materiais de cristal. Nossos produtos atendem aos setores de eletrônica óptica, eletrônica de consumo e militar. Oferecemos componentes ópticos de safira, capas para lentes de celulares, cerâmicas, LT, SIC de carboneto de silício, quartzo e wafers de cristal semicondutor. Com expertise especializada e equipamentos de última geração, nos destacamos no processamento de produtos não padronizados, visando ser uma empresa líder em alta tecnologia em materiais optoeletrônicos.