Equipamento de corte a laser de plataforma dupla de picossegundo infravermelho para processamento de vidro óptico/quartzo/safira

Parâmetro principal

| Tipo de laser | Picossegundo infravermelho |

| Tamanho da plataforma | 700×1200 (mm) |

| 900×1400 (mm) | |

| Espessura de corte | 0,03-80 (mm) |

| Velocidade de corte | 0-1000 (mm/s) |

| Quebra de ponta | <0,01 (mm) |

| Observação: o tamanho da plataforma pode ser personalizado. | |

Principais características

1. Tecnologia de laser ultrarrápida:

· Pulsos curtos de nível de picossegundo (10⁻¹²s) combinados com tecnologia de ajuste MOPA atingem densidade de potência de pico >10¹² W/cm².

· O comprimento de onda infravermelho (1064 nm) penetra em materiais transparentes por meio de absorção não linear, evitando a ablação da superfície.

· Sistema óptico multifoco proprietário gera quatro pontos de processamento independentes simultaneamente.

2. Sistema de sincronização de estação dupla:

· Estágios de motor linear duplo com base de granito (precisão de posicionamento: ±1μm).

· Tempo de troca de estação <0,8s, permitindo operações paralelas de "processamento-carregamento/descarga".

· O controle independente de temperatura (23±0,5°C) por estação garante estabilidade de usinagem a longo prazo.

3. Controle Inteligente de Processos:

· Banco de dados de materiais integrado (mais de 200 parâmetros de vidro) para correspondência automática de parâmetros.

· O monitoramento de plasma em tempo real ajusta dinamicamente a energia do laser (resolução de ajuste: 0,1 mJ).

· A proteção por cortina de ar minimiza microfissuras nas bordas (<3μm).

Em um caso de aplicação típico envolvendo corte de wafer de safira de 0,5 mm de espessura, o sistema atinge uma velocidade de corte de 300 mm/s com dimensões de lascamento <10 μm, representando uma melhoria de eficiência de 5x em relação aos métodos tradicionais.

Vantagens do processamento

1. Sistema integrado de corte e divisão de estação dupla para operação flexível;

2. A usinagem de alta velocidade de geometrias complexas aumenta a eficiência da conversão do processo;

3. Bordas de corte sem afunilamento com lascamento mínimo (<50μm) e manuseio seguro para o operador;

4. Transição perfeita entre especificações do produto com operação intuitiva;

5. Baixos custos operacionais, altas taxas de rendimento, processo livre de consumíveis e livre de poluição;

6. Geração zero de escória, resíduos líquidos ou águas residuais com integridade superficial garantida;

Exibição de amostra

Aplicações típicas

1. Fabricação de eletrônicos de consumo:

· Corte de contorno preciso do vidro de cobertura 3D do smartphone (precisão do ângulo R: ±0,01 mm).

· Perfuração de microfuros em lentes de relógios de safira (abertura mínima: Ø0,3 mm).

· Acabamento de zonas transmissivas de vidro óptico para câmeras sob o display.

2. Produção de componentes ópticos:

· Usinagem de microestrutura para conjuntos de lentes AR/VR (tamanho do recurso ≥20μm).

· Corte angular de prismas de quartzo para colimadores a laser (tolerância angular: ±15").

· Modelagem de perfil de filtros infravermelhos (cone de corte <0,5°).

3. Embalagem de semicondutores:

· Processamento de passagem de vidro (TGV) no nível de wafer (proporção de aspecto 1:10).

· Gravação de microcanais em substratos de vidro para chips microfluídicos (Ra <0,1μm).

· Cortes de sintonia de frequência para ressonadores de quartzo MEMS.

Para a fabricação de janelas ópticas LiDAR automotivas, o sistema permite o corte de contorno de vidro de quartzo de 2 mm de espessura com perpendicularidade de corte de 89,5±0,3°, atendendo aos requisitos de testes de vibração de nível automotivo.

Aplicações de Processo

Projetado especificamente para corte de precisão de materiais frágeis/duros, incluindo:

1. Vidro padrão e vidros ópticos (BK7, sílica fundida);

2. Cristais de quartzo e substratos de safira;

3. Vidro temperado e filtros ópticos

4. Substratos espelhados

Capaz de cortar contornos e perfurar furos internos de precisão (mínimo Ø0,3 mm)

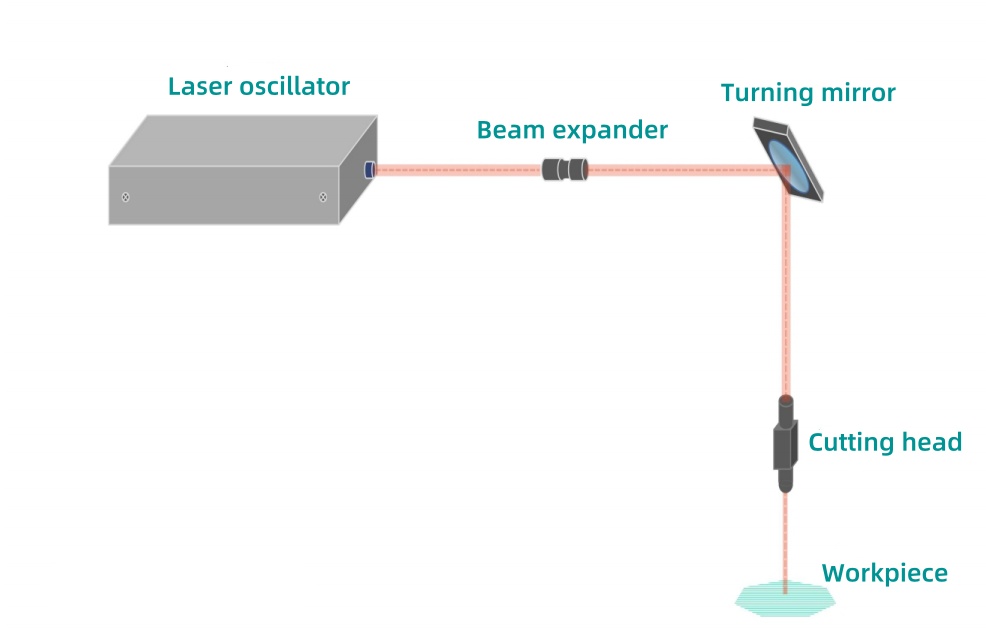

Princípio de corte a laser

O laser gera pulsos ultracurtos com energia extremamente alta que interagem com a peça em escalas de tempo de femtossegundos a picossegundos. Durante a propagação pelo material, o feixe rompe sua estrutura de tensão, formando orifícios de filamento em escala micrométrica. O espaçamento otimizado dos orifícios gera microfissuras controladas, que, combinadas com a tecnologia de clivagem, proporcionam uma separação precisa.

Vantagens do corte a laser

1. Alta integração de automação (funcionalidade combinada de corte/clivagem) com baixo consumo de energia e operação simplificada;

2. O processamento sem contato permite recursos exclusivos, inatingíveis por meio de métodos convencionais;

3. A operação sem consumíveis reduz os custos operacionais e aumenta a sustentabilidade ambiental;

4. Precisão superior com ângulo de conicidade zero e eliminação de danos secundários à peça de trabalho;

A XKH fornece serviços abrangentes de personalização para nossos sistemas de corte a laser, incluindo configurações de plataforma personalizadas, desenvolvimento de parâmetros de processo especializados e soluções específicas para aplicações para atender a requisitos de produção exclusivos em vários setores.