Equipamentos de remoção a laser de semicondutores revolucionam o afinamento de lingotes.

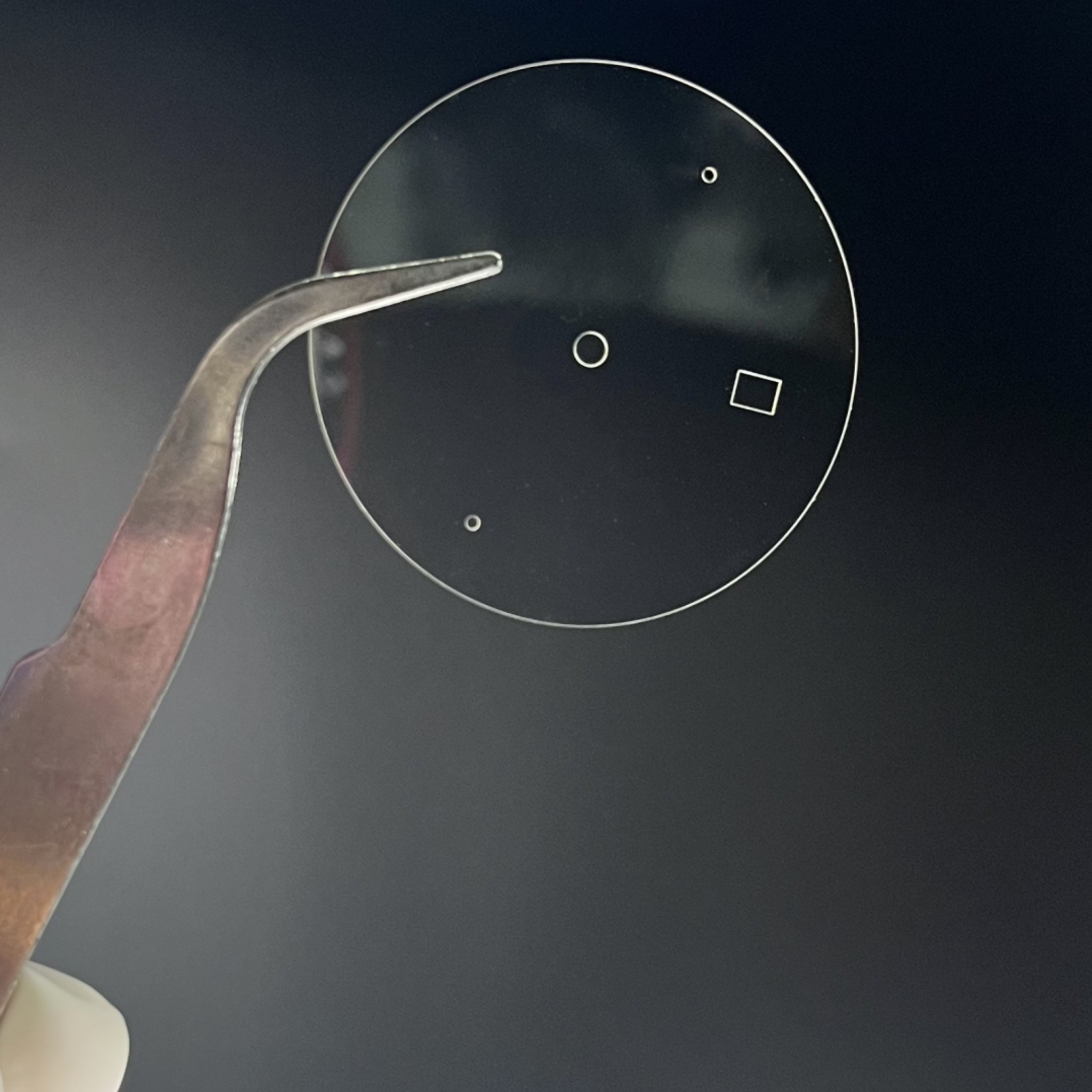

Diagrama detalhado

Apresentação de produto: Equipamento para remoção a laser de semicondutores

O equipamento de remoção a laser para semicondutores é uma solução industrial altamente especializada, projetada para o afinamento preciso e sem contato de lingotes semicondutores por meio de técnicas de remoção induzida por laser. Este sistema avançado desempenha um papel fundamental nos modernos processos de fabricação de wafers semicondutores, especialmente na produção de wafers ultrafinos para eletrônica de potência de alto desempenho, LEDs e dispositivos de radiofrequência. Ao permitir a separação de camadas finas de lingotes ou substratos doadores, o equipamento de remoção a laser para semicondutores revoluciona o afinamento de lingotes, eliminando as etapas de serragem mecânica, retificação e corrosão química.

O processo tradicional de desbaste de lingotes semicondutores, como nitreto de gálio (GaN), carbeto de silício (SiC) e safira, costuma ser trabalhoso, gerar desperdício e ser propenso a microfissuras ou danos superficiais. Em contrapartida, o equipamento de descolamento a laser para semicondutores oferece uma alternativa precisa e não destrutiva que minimiza a perda de material e a tensão superficial, ao mesmo tempo que aumenta a produtividade. Ele suporta uma ampla variedade de materiais cristalinos e compostos e pode ser integrado perfeitamente às linhas de produção de semicondutores, tanto na etapa inicial quanto na intermediária.

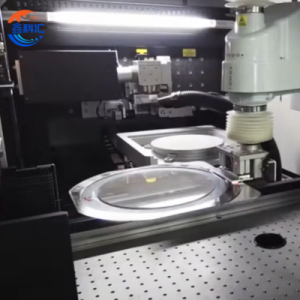

Com comprimentos de onda de laser configuráveis, sistemas de foco adaptativos e suportes de wafer compatíveis com vácuo, este equipamento é particularmente adequado para fatiamento de lingotes, criação de lamelas e desprendimento de filmes ultrafinos para estruturas de dispositivos verticais ou transferência de camadas heteroepitaxiais.

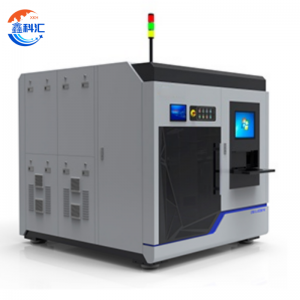

Parâmetros do equipamento de remoção a laser de semicondutores

| Comprimento de onda | IR/SHG/THG/FHG |

|---|---|

| Largura do pulso | Nanossegundo, picossegundo, femtosegundo |

| Sistema Óptico | Sistema óptico fixo ou sistema galvano-óptico |

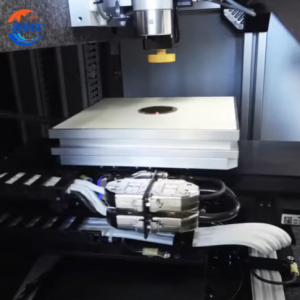

| Estágio XY | 500 mm × 500 mm |

| Faixa de processamento | 160 mm |

| Velocidade de movimento | Velocidade máxima de 1.000 mm/s |

| Repetibilidade | ±1 μm ou menos |

| Precisão de posição absoluta: | ±5 μm ou menos |

| Tamanho do wafer | 2 a 6 polegadas ou sob medida |

| Controlar | Windows 10, 11 e PLC |

| Tensão da fonte de alimentação | CA 200 V ±20 V, monofásico, 50/60 kHz |

| Dimensões externas | 2400 mm (L) × 1700 mm (P) × 2000 mm (A) |

| Peso | 1.000 kg |

Princípio de funcionamento do equipamento de remoção a laser de semicondutores

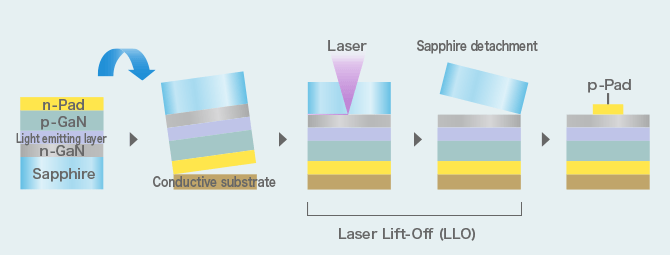

O mecanismo principal do equipamento de remoção a laser de semicondutores baseia-se na decomposição ou ablação fototérmica seletiva na interface entre o lingote doador e a camada epitaxial ou alvo. Um laser UV de alta energia (tipicamente KrF a 248 nm ou lasers UV de estado sólido em torno de 355 nm) é focalizado através de um material doador transparente ou semitransparente, onde a energia é absorvida seletivamente a uma profundidade predeterminada.

Essa absorção localizada de energia cria uma fase gasosa de alta pressão ou uma camada de expansão térmica na interface, que inicia a delaminação limpa da camada superior do wafer ou do dispositivo da base do lingote. O processo é ajustado com precisão por meio da regulagem de parâmetros como largura de pulso, fluência do laser, velocidade de varredura e profundidade focal no eixo z. O resultado é uma fatia ultrafina — geralmente na faixa de 10 a 50 µm — separada do lingote original sem abrasão mecânica.

Este método de remoção a laser para afinamento de lingotes evita a perda de material e os danos à superfície associados ao corte com fio diamantado ou ao lapidação mecânica. Além disso, preserva a integridade do cristal e reduz a necessidade de polimento posterior, tornando o equipamento de remoção a laser para semicondutores uma ferramenta revolucionária para a produção de wafers de próxima geração.

Aplicações de equipamentos de remoção a laser de semicondutores

Os equipamentos de remoção a laser de semicondutores encontram ampla aplicação no afinamento de lingotes em uma variedade de materiais avançados e tipos de dispositivos, incluindo:

-

Afinamento de lingotes de GaN e GaAs para dispositivos de potência

Permite a criação de wafers finos para transistores e diodos de potência de alta eficiência e baixa resistência.

-

Recuperação de substrato de SiC e separação de lamelas

Permite a remoção em escala de wafer de substratos de SiC em massa para estruturas de dispositivos verticais e reutilização de wafers.

-

Fatiamento de wafers de LED

Facilita a remoção de camadas de GaN de lingotes espessos de safira para produzir substratos de LED ultrafinos.

-

Fabricação de dispositivos de radiofrequência e micro-ondas

Suporta estruturas de transistores de alta mobilidade de elétrons (HEMT) ultrafinas, necessárias em sistemas 5G e de radar.

-

Transferência de Camada Epitaxial

Destaca com precisão camadas epitaxiais de lingotes cristalinos para reutilização ou integração em heteroestruturas.

-

Células solares de película fina e fotovoltaica

Utilizado para separar camadas absorvedoras finas em células solares flexíveis ou de alta eficiência.

Em cada um desses domínios, o equipamento de remoção a laser de semicondutores oferece controle incomparável sobre a uniformidade da espessura, a qualidade da superfície e a integridade da camada.

Vantagens do afinamento de lingotes por laser

-

Perda de material sem corte

Em comparação com os métodos tradicionais de corte de wafers, o processo a laser resulta em uma utilização de material de quase 100%.

-

Estresse e deformação mínimos

A remoção sem contato elimina a vibração mecânica, reduzindo a curvatura do wafer e a formação de microfissuras.

-

Preservação da Qualidade da Superfície

Em muitos casos, não é necessário lapidar ou polir após o afinamento, pois a remoção a laser preserva a integridade da superfície superior.

-

Alto rendimento e preparado para automação

Capaz de processar centenas de substratos por turno com carga/descarga automatizada.

-

Adaptável a múltiplos materiais

Compatível com GaN, SiC, safira, GaAs e materiais III-V emergentes.

-

Mais seguro para o meio ambiente

Reduz o uso de abrasivos e produtos químicos agressivos típicos dos processos de diluição à base de pasta abrasiva.

-

Reutilização de substrato

Os lingotes doadores podem ser reciclados para múltiplos ciclos de extração, reduzindo significativamente os custos de material.

Perguntas frequentes (FAQ) sobre equipamentos de remoção a laser de semicondutores

-

P1: Qual a faixa de espessura que o equipamento de remoção a laser de semicondutores consegue atingir para fatias de wafer?

A1:A espessura típica das fatias varia de 10 µm a 100 µm, dependendo do material e da configuração.Q2: Este equipamento pode ser usado para afinar lingotes feitos de materiais opacos como o SiC?

A2:Sim. Ajustando o comprimento de onda do laser e otimizando a engenharia de interface (por exemplo, camadas intermediárias sacrificiais), até mesmo materiais parcialmente opacos podem ser processados.Q3: Como o substrato doador é alinhado antes da remoção a laser?

A3:O sistema utiliza módulos de alinhamento baseados em visão submicrométrica com feedback de marcas fiduciais e varreduras de refletividade da superfície.Q4: Qual é o tempo de ciclo esperado para uma operação de remoção a laser?

A4:Dependendo do tamanho e da espessura do wafer, os ciclos típicos duram de 2 a 10 minutos.Q5: O processo requer um ambiente de sala limpa?

A5:Embora não seja obrigatório, a integração em sala limpa é recomendada para manter a limpeza do substrato e o rendimento do dispositivo durante operações de alta precisão.

Sobre nós

A XKH é especializada no desenvolvimento, produção e venda de alta tecnologia de vidros ópticos especiais e novos materiais cristalinos. Nossos produtos atendem aos setores de eletrônica óptica, eletrônicos de consumo e militar. Oferecemos componentes ópticos de safira, lentes para celulares, cerâmica, LT (tecido de baixa temperatura), carbeto de silício (SiC), quartzo e wafers de cristal semicondutor. Com expertise qualificada e equipamentos de ponta, nos destacamos no processamento de produtos não padronizados, com o objetivo de nos tornarmos uma empresa líder em alta tecnologia de materiais optoeletrônicos.