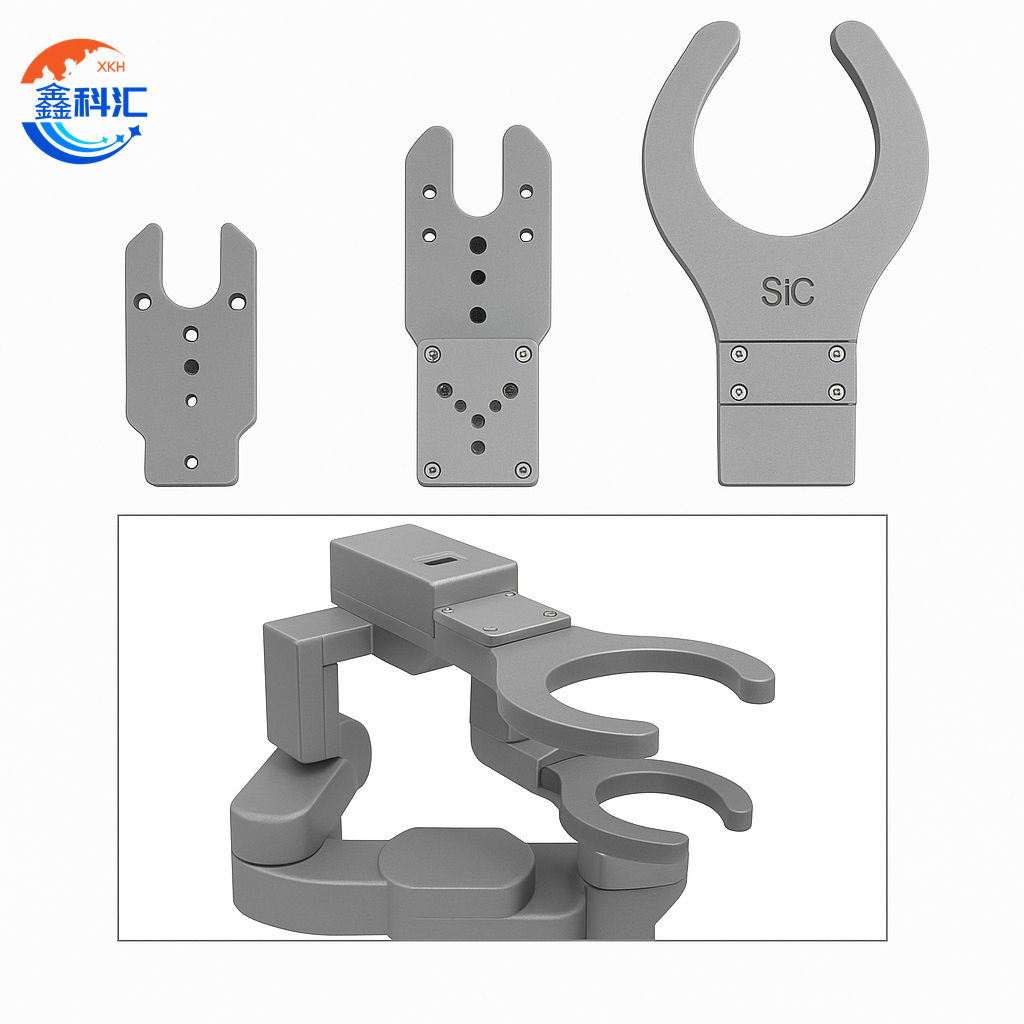

Braço de manuseio do efetor final de cerâmica SiC para transporte de wafers

Efetor final cerâmico de SiC Resumo

O efetor final cerâmico de SiC (Carbeto de Silício) é um componente crítico em sistemas de manuseio de wafers de alta precisão utilizados na fabricação de semicondutores e em ambientes avançados de microfabricação. Projetado para atender aos exigentes requisitos de ambientes ultralimpos, de alta temperatura e altamente estáveis, este efetor final especializado garante o transporte confiável e livre de contaminação de wafers durante as principais etapas de produção, como litografia, corrosão e deposição.

Aproveitando as propriedades superiores do carboneto de silício — como alta condutividade térmica, dureza extrema, excelente inércia química e expansão térmica mínima — o efetor final cerâmico de SiC oferece rigidez mecânica e estabilidade dimensional incomparáveis, mesmo sob ciclos térmicos rápidos ou em câmaras de processo corrosivas. Suas características de baixa geração de partículas e resistência a plasma o tornam particularmente adequado para aplicações em salas limpas e processamento a vácuo, onde a manutenção da integridade da superfície do wafer e a redução da contaminação por partículas são primordiais.

Aplicação do efetor final de cerâmica SiC

1. Manuseio de wafers semicondutores

Os efetores finais cerâmicos de SiC são amplamente utilizados na indústria de semicondutores para o manuseio de wafers de silício durante a produção automatizada. Esses efetores finais são normalmente montados em braços robóticos ou sistemas de transferência a vácuo e são projetados para acomodar wafers de diversos tamanhos, como 200 mm e 300 mm. Eles são essenciais em processos como Deposição Química de Vapor (CVD), Deposição Física de Vapor (PVD), corrosão e difusão — onde altas temperaturas, condições de vácuo e gases corrosivos são comuns. A excepcional resistência térmica e estabilidade química do SiC o tornam um material ideal para suportar esses ambientes adversos sem degradação.

2. Compatibilidade com salas limpas e vácuo

Em ambientes de salas limpas e vácuo, onde a contaminação por partículas deve ser minimizada, as cerâmicas de SiC oferecem vantagens significativas. A superfície densa e lisa do material resiste à geração de partículas, ajudando a manter a integridade do wafer durante o transporte. Isso torna os efetores finais de SiC particularmente adequados para processos críticos, como Litografia Ultravioleta Extrema (EUV) e Deposição de Camada Atômica (ALD), onde a limpeza é crucial. Além disso, a baixa liberação de gases e a alta resistência ao plasma do SiC garantem um desempenho confiável em câmaras de vácuo, prolongando a vida útil das ferramentas e reduzindo a frequência de manutenção.

3. Sistemas de Posicionamento de Alta Precisão

Precisão e estabilidade são vitais em sistemas avançados de manuseio de wafers, especialmente em equipamentos de metrologia, inspeção e alinhamento. As cerâmicas de SiC possuem um coeficiente de expansão térmica extremamente baixo e alta rigidez, o que permite que o efetor final mantenha sua precisão estrutural mesmo sob ciclos térmicos ou carga mecânica. Isso garante que os wafers permaneçam precisamente alinhados durante o transporte, minimizando o risco de microarranhões, desalinhamento ou erros de medição — fatores cada vez mais críticos em nós de processo sub-5 nm.

Propriedades do efetor final de cerâmica SiC

1. Alta resistência mecânica e dureza

As cerâmicas de SiC possuem resistência mecânica excepcional, com resistência à flexão frequentemente superior a 400 MPa e valores de dureza Vickers acima de 2000 HV. Isso as torna altamente resistentes a tensões mecânicas, impactos e desgaste, mesmo após uso operacional prolongado. A alta rigidez do SiC também minimiza a deflexão durante transferências de wafers em alta velocidade, garantindo um posicionamento preciso e repetível.

2. Excelente estabilidade térmica

Uma das propriedades mais valiosas das cerâmicas de SiC é sua capacidade de suportar temperaturas extremamente altas — frequentemente até 1600 °C em atmosferas inertes — sem perder a integridade mecânica. Seu baixo coeficiente de expansão térmica (~4,0 x 10⁻⁶ /K) garante estabilidade dimensional sob ciclos térmicos, tornando-as ideais para aplicações como CVD, PVD e recozimento de alta temperatura.

Perguntas e respostas sobre efetores finais de cerâmica SiC

P:Qual material é usado no efetor final do wafer?

UM:Os efetores finais de wafer são comumente feitos de materiais que oferecem alta resistência, estabilidade térmica e baixa geração de partículas. Entre eles, a cerâmica de carboneto de silício (SiC) é um dos materiais mais avançados e preferidos. As cerâmicas de SiC são extremamente duras, termicamente estáveis, quimicamente inertes e resistentes ao desgaste, tornando-as ideais para o manuseio de wafers de silício delicados em salas limpas e ambientes a vácuo. Comparado ao quartzo ou metais revestidos, o SiC oferece estabilidade dimensional superior em altas temperaturas e não libera partículas, o que ajuda a prevenir a contaminação.