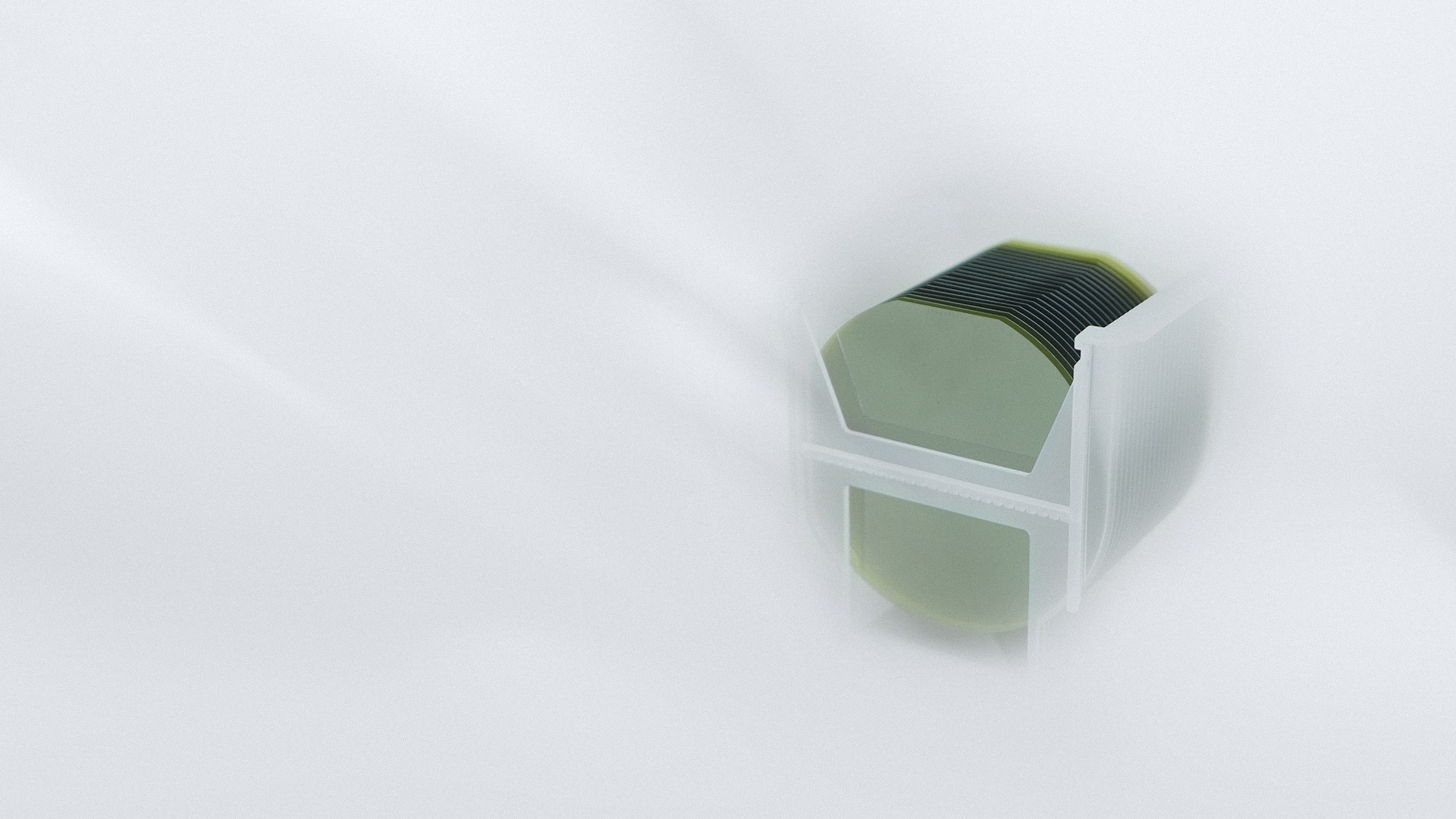

Wafer de SiC 4H-N HPSI, wafer epitaxial de SiC 6H-N 6H-P 3C-N para MOS ou SBD

Substrato de SiC, Epi-wafer de SiC (Resumo)

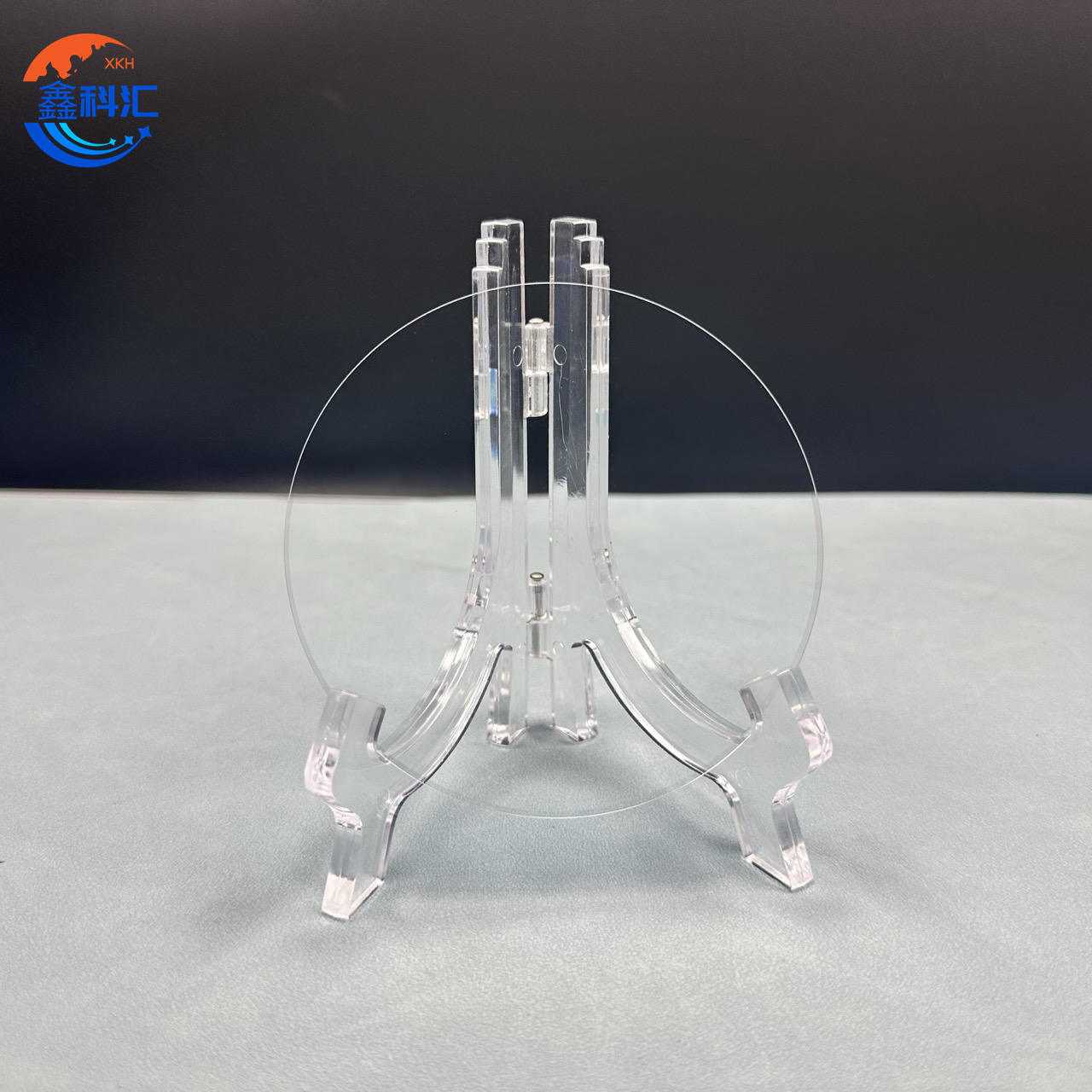

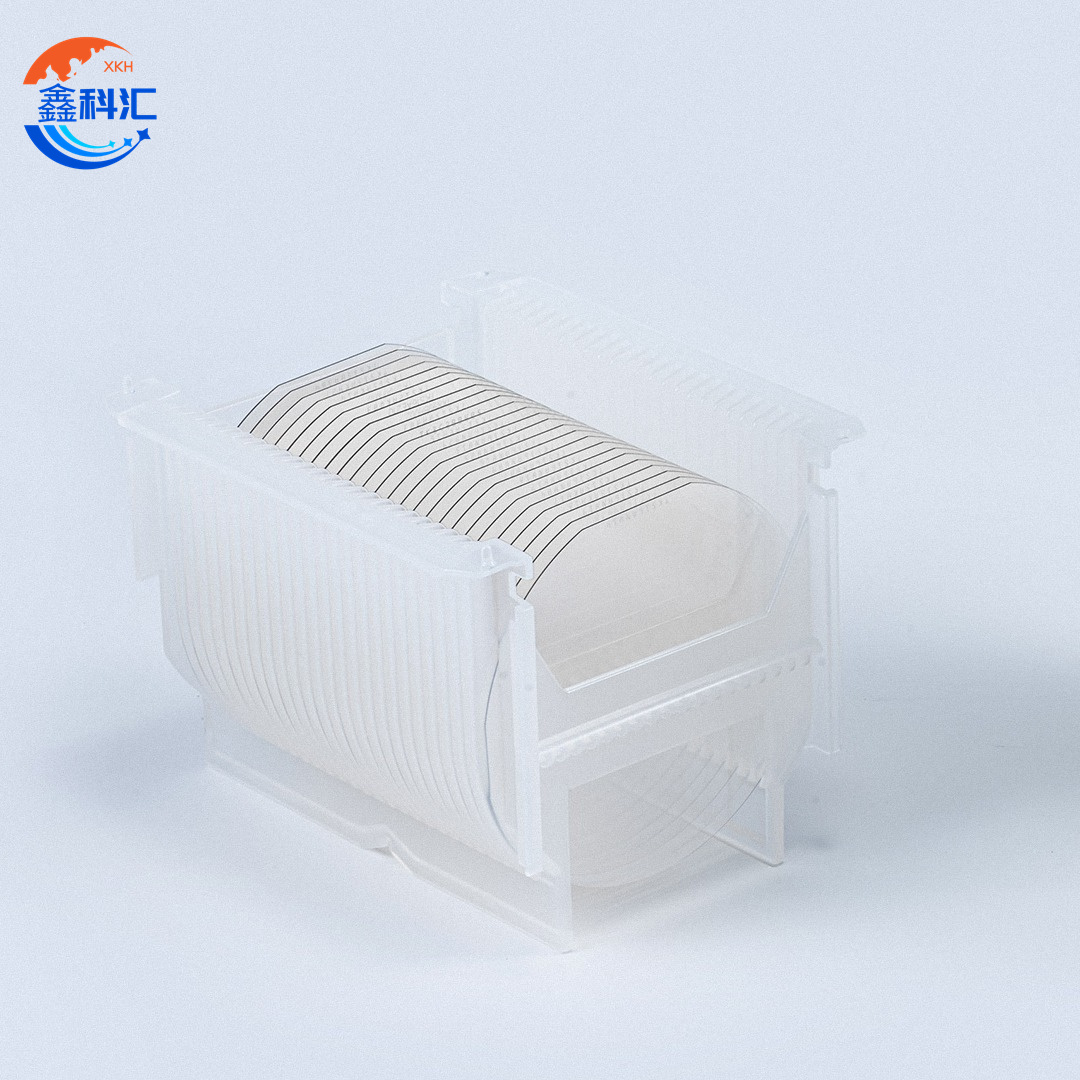

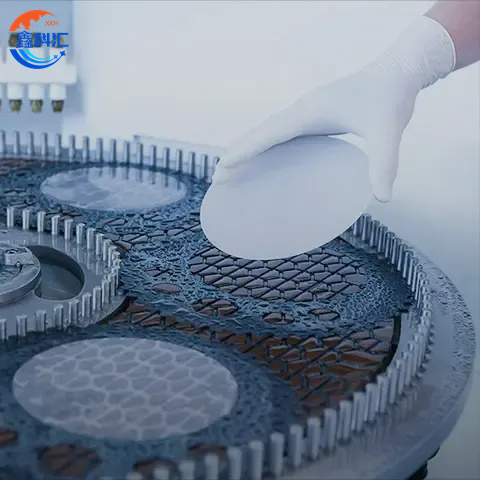

Oferecemos um portfólio completo de substratos e wafers de SiC de alta qualidade em múltiplos politipos e perfis de dopagem — incluindo 4H-N (condutor tipo n), 4H-P (condutor tipo p), 4H-HPSI (semi-isolante de alta pureza) e 6H-P (condutor tipo p) — em diâmetros de 4″, 6″ e 8″ até 12″. Além dos substratos nus, nossos serviços de crescimento de wafers epitaxiais (epi) com valor agregado fornecem wafers epitaxiais com espessura rigorosamente controlada (1–20 µm), concentrações de dopagem e densidades de defeitos.

Cada wafer de SiC e wafer epitaxial passa por uma rigorosa inspeção em linha (densidade de microporos <0,1 cm⁻², rugosidade superficial Ra <0,2 nm) e caracterização elétrica completa (CV, mapeamento de resistividade) para garantir uniformidade e desempenho cristalino excepcionais. Seja para módulos de eletrônica de potência, amplificadores de RF de alta frequência ou dispositivos optoeletrônicos (LEDs, fotodetectores), nossas linhas de produtos de substrato de SiC e wafer epitaxial oferecem a confiabilidade, a estabilidade térmica e a rigidez dielétrica exigidas pelas aplicações mais exigentes da atualidade.

Propriedades e aplicações do substrato de SiC tipo 4H-N

-

Substrato de SiC 4H-N Politipo (Hexagonal)

Uma ampla banda proibida de aproximadamente 3,26 eV garante desempenho elétrico estável e robustez térmica em condições de alta temperatura e alto campo elétrico.

-

substrato de SiCDopagem do tipo N

A dopagem com nitrogênio, controlada com precisão, produz concentrações de portadores de 1×10¹⁶ a 1×10¹⁹ cm⁻³ e mobilidades de elétrons à temperatura ambiente de até ~900 cm²/V·s, minimizando as perdas por condução.

-

substrato de SiCAmpla faixa de resistividade e uniformidade

Faixa de resistividade disponível de 0,01 a 10 Ω·cm e espessuras de wafer de 350 a 650 µm com tolerância de ±5% tanto na dopagem quanto na espessura — ideal para a fabricação de dispositivos de alta potência.

-

substrato de SiCDensidade de defeitos ultrabaixa

Densidade de microporos < 0,1 cm⁻² e densidade de deslocamento no plano basal < 500 cm⁻², proporcionando rendimento do dispositivo > 99% e integridade cristalina superior.

- substrato de SiCCondutividade térmica excepcional

A condutividade térmica de até ~370 W/m·K facilita a remoção eficiente do calor, aumentando a confiabilidade e a densidade de potência do dispositivo.

-

substrato de SiCAplicações-alvo

MOSFETs de SiC, diodos Schottky, módulos de potência e dispositivos de RF para acionamentos de veículos elétricos, inversores solares, acionamentos industriais, sistemas de tração e outros mercados exigentes de eletrônica de potência.

Especificações do wafer de SiC tipo 4H-N de 6 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Nota | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro | 149,5 mm - 150,0 mm | 149,5 mm - 150,0 mm |

| Politipo | 4H | 4H |

| Grossura | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientação do wafer | Fora do eixo: 4,0° em direção a <1120> ± 0,5° | Fora do eixo: 4,0° em direção a <1120> ± 0,5° |

| Densidade de microtubos | ≤ 0,2 cm² | ≤ 15 cm² |

| Resistividade | 0,015 - 0,024 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientação plana primária | [10-10] ± 50° | [10-10] ± 50° |

| Comprimento plano primário | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusão de borda | 3 mm | 3 mm |

| LTV/TIV / Arco / Dobra | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rugosidade | Ra polonês ≤ 1 nm | Ra polonês ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Rachaduras nas bordas causadas por luz de alta intensidade. | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm |

| Placas hexagonais por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 0,1% |

| Áreas politipadas por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 3% |

| Inclusões Visuais de Carbono | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 5% |

| Arranhões na superfície de silício causados por luz de alta intensidade | Comprimento cumulativo ≤ 1 diâmetro de wafer | |

| Lascas nas bordas devido à luz de alta intensidade | Nenhuma permitida com largura e profundidade ≥ 0,2 mm. | 7 permitidos, ≤ 1 mm cada |

| Deslocamento da rosca do parafuso | < 500 cm³ | < 500 cm³ |

| Contaminação da superfície de silício por luz de alta intensidade | ||

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

Especificações do wafer de SiC tipo 4H-N de 8 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Nota | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro | 199,5 mm - 200,0 mm | 199,5 mm - 200,0 mm |

| Politipo | 4H | 4H |

| Grossura | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientação do wafer | 4,0° em direção a <110> ± 0,5° | 4,0° em direção a <110> ± 0,5° |

| Densidade de microtubos | ≤ 0,2 cm² | ≤ 5 cm² |

| Resistividade | 0,015 - 0,025 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientação Nobre | ||

| Exclusão de borda | 3 mm | 3 mm |

| LTV/TIV / Arco / Dobra | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rugosidade | Ra polonês ≤ 1 nm | Ra polonês ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Rachaduras nas bordas causadas por luz de alta intensidade. | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm |

| Placas hexagonais por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 0,1% |

| Áreas politipadas por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 3% |

| Inclusões Visuais de Carbono | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 5% |

| Arranhões na superfície de silício causados por luz de alta intensidade | Comprimento cumulativo ≤ 1 diâmetro de wafer | |

| Lascas nas bordas devido à luz de alta intensidade | Nenhuma permitida com largura e profundidade ≥ 0,2 mm. | 7 permitidos, ≤ 1 mm cada |

| Deslocamento da rosca do parafuso | < 500 cm³ | < 500 cm³ |

| Contaminação da superfície de silício por luz de alta intensidade | ||

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

O 4H-SiC é um material de alto desempenho usado em eletrônica de potência, dispositivos de radiofrequência e aplicações de alta temperatura. O "4H" refere-se à estrutura cristalina, que é hexagonal, e o "N" indica o tipo de dopagem usado para otimizar o desempenho do material.

O4H-SiCO tipo é comumente utilizado para:

Eletrônica de potência:Utilizado em dispositivos como diodos, MOSFETs e IGBTs para sistemas de propulsão de veículos elétricos, máquinas industriais e sistemas de energia renovável.

Tecnologia 5G:Com a demanda do 5G por componentes de alta frequência e alta eficiência, a capacidade do SiC de lidar com altas tensões e operar em altas temperaturas o torna ideal para amplificadores de potência de estações base e dispositivos de radiofrequência.

Sistemas de energia solar:As excelentes propriedades de gerenciamento de energia do SiC são ideais para inversores e conversores fotovoltaicos (energia solar).

Veículos Elétricos (VEs):O SiC é amplamente utilizado em sistemas de propulsão de veículos elétricos para uma conversão de energia mais eficiente, menor geração de calor e maiores densidades de potência.

Propriedades e aplicações do substrato de SiC tipo 4H semi-isolante

Propriedades:

-

Técnicas de controle de densidade sem microtubosGarante a ausência de microporos, melhorando a qualidade do substrato.

-

técnicas de controle monocristalinoGarante uma estrutura monocristalina para propriedades de material aprimoradas.

-

Técnicas de controle de inclusõesMinimiza a presença de impurezas ou inclusões, garantindo um substrato puro.

-

Técnicas de controle de resistividadePermite o controle preciso da resistividade elétrica, o que é crucial para o desempenho do dispositivo.

-

Técnicas de regulação e controle de impurezasRegula e limita a introdução de impurezas para manter a integridade do substrato.

-

técnicas de controle da largura do degrau do substratoProporciona controle preciso sobre a largura do passo, garantindo consistência em todo o substrato.

Especificação do substrato de SiC semi-resistente 4H de 6 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro (mm) | 145 mm - 150 mm | 145 mm - 150 mm |

| Politipo | 4H | 4H |

| Espessura (µm) | 500 ± 15 | 500 ± 25 |

| Orientação do wafer | No eixo: ±0,0001° | No eixo: ±0,05° |

| Densidade de microtubos | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Resistividade (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientação plana primária | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Comprimento plano primário | Entalhe | Entalhe |

| Exclusão da borda (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Tigela / Warp | ≤ 3 µm | ≤ 3 µm |

| Rugosidade | Ra polonês ≤ 1,5 µm | Ra polonês ≤ 1,5 µm |

| Lascas nas bordas devido à luz de alta intensidade | ≤ 20 µm | ≤ 60 µm |

| Placas de aquecimento por luz de alta intensidade | Acumulado ≤ 0,05% | Acumulado ≤ 3% |

| Áreas politipadas por luz de alta intensidade | Inclusões de carbono visíveis ≤ 0,05% | Acumulado ≤ 3% |

| Arranhões na superfície de silício causados por luz de alta intensidade | ≤ 0,05% | Acumulado ≤ 4% |

| Lascas nas bordas devido à luz de alta intensidade (tamanho) | Não permitido > 0,2 mm de largura e profundidade | Não permitido > 0,2 mm de largura e profundidade |

| A dilatação com parafuso auxiliar | ≤ 500 µm | ≤ 500 µm |

| Contaminação da superfície de silício por luz de alta intensidade | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

Especificação do substrato de SiC semi-isolante 4H de 4 polegadas

| Parâmetro | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

|---|---|---|

| Propriedades Físicas | ||

| Diâmetro | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Politipo | 4H | 4H |

| Grossura | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientação do wafer | No eixo: <600h > 0,5° | No eixo: <000h > 0,5° |

| Propriedades elétricas | ||

| Densidade de Microtubos (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Resistividade | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerâncias geométricas | ||

| Orientação plana primária | (0x10) ± 5,0° | (0x10) ± 5,0° |

| Comprimento plano primário | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Comprimento plano secundário | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientação plana secundária | 90° no sentido horário a partir da superfície plana Prime ± 5,0° (face Si para cima) | 90° no sentido horário a partir da superfície plana Prime ± 5,0° (face Si para cima) |

| Exclusão de borda | 3 mm | 3 mm |

| LTV / TTV / Arco / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Qualidade da superfície | ||

| Rugosidade da superfície (Ra polido) | ≤1 nm | ≤1 nm |

| Rugosidade da superfície (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Rachaduras nas bordas (luz de alta intensidade) | Não permitido | Comprimento cumulativo ≥10 mm, fissura única ≤2 mm |

| Defeitos em placas hexagonais | ≤0,05% de área cumulativa | ≤0,1% de área cumulativa |

| Áreas de inclusão de politipos | Não permitido | ≤1% área cumulativa |

| Inclusões Visuais de Carbono | ≤0,05% de área cumulativa | ≤1% área cumulativa |

| Arranhões na superfície de silicone | Não permitido | ≤1 diâmetro de wafer comprimento cumulativo |

| Lascas de borda | Nenhuma permitida (≥0,2 mm de largura/profundidade) | ≤5 lascas (cada uma ≤1 mm) |

| Contaminação da superfície de silício | Não especificado | Não especificado |

| Embalagem | ||

| Embalagem | Cassete multi-wafer ou recipiente para wafer único | Cassete multi-wafer ou |

Aplicativo:

OSubstratos semi-isolantes de SiC 4Hsão usados principalmente em dispositivos eletrônicos de alta potência e alta frequência, especialmente emcampo de radiofrequênciaEsses substratos são cruciais para diversas aplicações, incluindo...sistemas de comunicação por micro-ondas, radar de varredura eletrônica, edetectores elétricos sem fioSua alta condutividade térmica e excelentes características elétricas os tornam ideais para aplicações exigentes em eletrônica de potência e sistemas de comunicação.

Propriedades e aplicações do wafer epitaxial de SiC tipo 4H-N

Propriedades e aplicações do wafer epitaxial de SiC tipo 4H-N

Propriedades do wafer epitaxial de SiC tipo 4H-N:

Composição do material:

SiC (Carbeto de Silício)Conhecido por sua dureza excepcional, alta condutividade térmica e excelentes propriedades elétricas, o SiC é ideal para dispositivos eletrônicos de alto desempenho.

Politipo 4H-SiCO politipo 4H-SiC é conhecido por sua alta eficiência e estabilidade em aplicações eletrônicas.

Dopagem do tipo NA dopagem do tipo N (dopada com nitrogênio) proporciona excelente mobilidade eletrônica, tornando o SiC adequado para aplicações de alta frequência e alta potência.

Alta condutividade térmica:

As lâminas de SiC possuem condutividade térmica superior, tipicamente variando de120–200 W/m·K, permitindo-lhes gerir eficazmente o calor em dispositivos de alta potência, como transistores e diodos.

Banda larga proibida:

Com uma lacuna de banda de3,26 eVO 4H-SiC pode operar em tensões, frequências e temperaturas mais elevadas em comparação com os dispositivos tradicionais à base de silício, tornando-o ideal para aplicações de alta eficiência e alto desempenho.

Propriedades elétricas:

A alta mobilidade eletrônica e a condutividade do SiC o tornam ideal paraeletrônica de potênciaOferecendo altas velocidades de comutação e elevada capacidade de lidar com corrente e tensão, resultando em sistemas de gerenciamento de energia mais eficientes.

Resistência mecânica e química:

O SiC é um dos materiais mais duros, perdendo apenas para o diamante, e é altamente resistente à oxidação e à corrosão, o que o torna durável em ambientes agressivos.

Aplicações do wafer epitaxial de SiC tipo 4H-N:

Eletrônica de potência:

Os wafers epitaxiais de SiC do tipo 4H-N são amplamente utilizados emMOSFETs de potência, IGBTs, ediodosparaconversão de energiaem sistemas comoinversores solares, veículos elétricos, esistemas de armazenamento de energia, oferecendo desempenho aprimorado e maior eficiência energética.

Veículos Elétricos (VEs):

In sistemas de propulsão de veículos elétricos, controladores de motor, eestações de carregamentoAs pastilhas de SiC ajudam a alcançar maior eficiência da bateria, carregamento mais rápido e melhor desempenho energético geral devido à sua capacidade de lidar com alta potência e temperaturas.

Sistemas de energia renovável:

Inversores solaresOs wafers de SiC são usados emsistemas de energia solarpara converter a energia CC dos painéis solares em energia CA, aumentando a eficiência e o desempenho geral do sistema.

Turbinas EólicasA tecnologia SiC é empregada emsistemas de controle de turbinas eólicas, otimizando a geração de energia e a eficiência de conversão.

Aeroespacial e Defesa:

Os wafers de SiC são ideais para uso emeletrônica aeroespacialeaplicações militares, incluindosistemas de radareeletrônica de satélite, onde alta resistência à radiação e estabilidade térmica são cruciais.

Aplicações em altas temperaturas e altas frequências:

Os wafers de SiC se destacam emeletrônicos de alta temperatura, usado emmotores de aeronaves, espaçonave, esistemas de aquecimento industrial, pois mantêm o desempenho em condições de calor extremo. Além disso, sua ampla banda proibida permite o uso emaplicações de alta frequênciacomodispositivos de radiofrequênciaecomunicações por micro-ondas.

| Especificação axial epitáxica tipo N de 6 polegadas | |||

| Parâmetro | unidade | Z-MOS | |

| Tipo | Condutividade / Dopante | - | Tipo N / Nitrogênio |

| Camada de buffer | Espessura da camada de amortecimento | um | 1 |

| Tolerância da espessura da camada de amortecimento | % | ±20% | |

| Concentração da camada tampão | cm-3 | 1,00E+18 | |

| Tolerância de concentração da camada tampão | % | ±20% | |

| 1ª Camada Epi | Espessura da camada epidérmica | um | 11,5 |

| Uniformidade da espessura da camada epidérmica | % | ±4% | |

| Tolerância de espessura das camadas epitaxiais (Especificação- Máx., Mín.)/Especificação) | % | ±5% | |

| Concentração da camada epidérmica | cm-3 | 1E 15~ 1E 18 | |

| Tolerância à concentração da camada epitaxial | % | 6% | |

| Uniformidade da concentração da camada epitaxial (σ /significar) | % | ≤5% | |

| Uniformidade da concentração da camada epitaxial <(máx-mín)/(máx+mín> | % | ≤ 10% | |

| Formato do wafer epitaxial | Arco | um | ≤±20 |

| URDIDURA | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Características gerais | Comprimento dos arranhões | mm | ≤30mm |

| Lascas de borda | - | NENHUM | |

| Definição de defeitos | ≥97% (Medidas com 2*2) Os defeitos críticos incluem: Os defeitos incluem Microtubo / Caroços grandes, Cenoura, Triangular | ||

| Contaminação por metais | átomos/cm² | d f f ll i ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Pacote | Especificações de embalagem | unidades/caixa | cassete multi-wafer ou recipiente para wafer único |

| Especificação epitaxial tipo N de 8 polegadas | |||

| Parâmetro | unidade | Z-MOS | |

| Tipo | Condutividade / Dopante | - | Tipo N / Nitrogênio |

| Camada de buffer | Espessura da camada de amortecimento | um | 1 |

| Tolerância da espessura da camada de amortecimento | % | ±20% | |

| Concentração da camada tampão | cm-3 | 1,00E+18 | |

| Tolerância de concentração da camada tampão | % | ±20% | |

| 1ª Camada Epi | Espessura média das camadas epiteliais | um | 8 a 12 |

| Uniformidade da espessura das camadas epitaxiais (σ/média) | % | ≤2,0 | |

| Tolerância de espessura das camadas epitaxiais ((Especificação - Máx., Mín.)/Especificação) | % | ±6 | |

| Dopagem média líquida das camadas epitaxiais | cm-3 | 8E+15 ~2E+16 | |

| Uniformidade líquida de dopagem das camadas epitaxiais (σ/média) | % | ≤5 | |

| Tolerância de dopagem líquida das camadas epitaxiais (especificação -máxima, | % | ± 10,0 | |

| Formato do wafer epitaxial | Mi )/S ) Urdidura | um | ≤50,0 |

| Arco | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10mm×10mm) | |

| Em geral Características | Arranhões | - | Comprimento cumulativo ≤ 1/2 do diâmetro do wafer |

| Lascas de borda | - | ≤2 lascas, cada raio ≤1,5 mm | |

| Contaminação por metais superficiais | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Inspeção de defeitos | % | ≥ 96,0 (Defeitos 2X2 incluem microfuros/grandes cavidades, Cenoura, defeitos triangulares, desvantagens, Linear/IGSF-s, BPD) | |

| Contaminação por metais superficiais | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Pacote | Especificações de embalagem | - | cassete multi-wafer ou recipiente para wafer único |

Perguntas e respostas sobre wafers de SiC

P1: Quais são as principais vantagens de usar wafers de SiC em vez de wafers de silício tradicionais em eletrônica de potência?

A1:

As pastilhas de SiC oferecem diversas vantagens importantes em relação às pastilhas de silício (Si) tradicionais na eletrônica de potência, incluindo:

Maior eficiênciaO SiC possui uma banda proibida mais ampla (3,26 eV) em comparação com o silício (1,1 eV), permitindo que os dispositivos operem em tensões, frequências e temperaturas mais elevadas. Isso resulta em menor perda de energia e maior eficiência em sistemas de conversão de energia.

Alta condutividade térmicaA condutividade térmica do SiC é muito maior do que a do silício, permitindo uma melhor dissipação de calor em aplicações de alta potência, o que melhora a confiabilidade e a vida útil dos dispositivos de potência.

Capacidade de lidar com tensões e correntes mais elevadasOs dispositivos de SiC podem lidar com níveis mais elevados de tensão e corrente, tornando-os adequados para aplicações de alta potência, como veículos elétricos, sistemas de energia renovável e acionamentos de motores industriais.

Velocidade de comutação mais rápidaOs dispositivos de SiC possuem capacidades de comutação mais rápidas, o que contribui para a redução da perda de energia e do tamanho do sistema, tornando-os ideais para aplicações de alta frequência.

Q2: Quais são as principais aplicações de wafers de SiC na indústria automotiva?

A2:

Na indústria automotiva, os wafers de SiC são usados principalmente em:

Sistemas de propulsão para veículos elétricos (VE)Componentes à base de SiC, comoinversoreseMOSFETs de potênciaAprimorar a eficiência e o desempenho dos sistemas de propulsão de veículos elétricos, possibilitando velocidades de comutação mais rápidas e maior densidade de energia, resulta em maior vida útil da bateria e melhor desempenho geral do veículo.

Carregadores de bordoOs dispositivos de SiC ajudam a melhorar a eficiência dos sistemas de carregamento a bordo, permitindo tempos de carregamento mais rápidos e melhor gerenciamento térmico, o que é fundamental para que os veículos elétricos suportem estações de carregamento de alta potência.

Sistemas de gerenciamento de baterias (BMS)A tecnologia SiC melhora a eficiência desistemas de gerenciamento de baterias, permitindo melhor regulação de voltagem, maior capacidade de gerenciamento de energia e maior vida útil da bateria.

Conversores CC-CCOs wafers de SiC são usados emConversores CC-CCConverter energia CC de alta tensão em energia CC de baixa tensão de forma mais eficiente é crucial em veículos elétricos para gerenciar a energia da bateria para os diversos componentes do veículo.

O desempenho superior do SiC em aplicações de alta tensão, alta temperatura e alta eficiência o torna essencial para a transição da indústria automotiva para a mobilidade elétrica.

Especificações do wafer de SiC tipo 4H-N de 6 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Nota | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Politipo | 4H | 4H |

| Grossura | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientação do wafer | Fora do eixo: 4,0° em direção a <1120> ± 0,5° | Fora do eixo: 4,0° em direção a <1120> ± 0,5° |

| Densidade de microtubos | ≤ 0,2 cm² | ≤ 15 cm² |

| Resistividade | 0,015 – 0,024 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientação plana primária | [10-10] ± 50° | [10-10] ± 50° |

| Comprimento plano primário | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusão de borda | 3 mm | 3 mm |

| LTV/TIV / Arco / Dobra | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Rugosidade | Ra polonês ≤ 1 nm | Ra polonês ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Rachaduras nas bordas causadas por luz de alta intensidade. | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm |

| Placas hexagonais por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 0,1% |

| Áreas politipadas por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 3% |

| Inclusões Visuais de Carbono | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 5% |

| Arranhões na superfície de silício causados por luz de alta intensidade | Comprimento cumulativo ≤ 1 diâmetro de wafer | |

| Lascas nas bordas devido à luz de alta intensidade | Nenhuma permitida com largura e profundidade ≥ 0,2 mm. | 7 permitidos, ≤ 1 mm cada |

| Deslocamento da rosca do parafuso | < 500 cm³ | < 500 cm³ |

| Contaminação da superfície de silício por luz de alta intensidade | ||

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

Especificações do wafer de SiC tipo 4H-N de 8 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Nota | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Politipo | 4H | 4H |

| Grossura | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientação do wafer | 4,0° em direção a <110> ± 0,5° | 4,0° em direção a <110> ± 0,5° |

| Densidade de microtubos | ≤ 0,2 cm² | ≤ 5 cm² |

| Resistividade | 0,015 – 0,025 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientação Nobre | ||

| Exclusão de borda | 3 mm | 3 mm |

| LTV/TIV / Arco / Dobra | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Rugosidade | Ra polonês ≤ 1 nm | Ra polonês ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Rachaduras nas bordas causadas por luz de alta intensidade. | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm | Comprimento cumulativo ≤ 20 mm, comprimento único ≤ 2 mm |

| Placas hexagonais por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 0,1% |

| Áreas politipadas por luz de alta intensidade | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 3% |

| Inclusões Visuais de Carbono | Área cumulativa ≤ 0,05% | Área cumulativa ≤ 5% |

| Arranhões na superfície de silício causados por luz de alta intensidade | Comprimento cumulativo ≤ 1 diâmetro de wafer | |

| Lascas nas bordas devido à luz de alta intensidade | Nenhuma permitida com largura e profundidade ≥ 0,2 mm. | 7 permitidos, ≤ 1 mm cada |

| Deslocamento da rosca do parafuso | < 500 cm³ | < 500 cm³ |

| Contaminação da superfície de silício por luz de alta intensidade | ||

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

Especificação do substrato de SiC semi-resistente 4H de 6 polegadas | ||

| Propriedade | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

| Diâmetro (mm) | 145 mm – 150 mm | 145 mm – 150 mm |

| Politipo | 4H | 4H |

| Espessura (µm) | 500 ± 15 | 500 ± 25 |

| Orientação do wafer | No eixo: ±0,0001° | No eixo: ±0,05° |

| Densidade de microtubos | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Resistividade (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientação plana primária | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Comprimento plano primário | Entalhe | Entalhe |

| Exclusão da borda (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Tigela / Warp | ≤ 3 µm | ≤ 3 µm |

| Rugosidade | Ra polonês ≤ 1,5 µm | Ra polonês ≤ 1,5 µm |

| Lascas nas bordas devido à luz de alta intensidade | ≤ 20 µm | ≤ 60 µm |

| Placas de aquecimento por luz de alta intensidade | Acumulado ≤ 0,05% | Acumulado ≤ 3% |

| Áreas politipadas por luz de alta intensidade | Inclusões de carbono visíveis ≤ 0,05% | Acumulado ≤ 3% |

| Arranhões na superfície de silício causados por luz de alta intensidade | ≤ 0,05% | Acumulado ≤ 4% |

| Lascas nas bordas devido à luz de alta intensidade (tamanho) | Não permitido > 0,2 mm de largura e profundidade | Não permitido > 0,2 mm de largura e profundidade |

| A dilatação com parafuso auxiliar | ≤ 500 µm | ≤ 500 µm |

| Contaminação da superfície de silício por luz de alta intensidade | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Embalagem | Cassete para múltiplos wafers ou recipiente para um único wafer | Cassete para múltiplos wafers ou recipiente para um único wafer |

Especificação do substrato de SiC semi-isolante 4H de 4 polegadas

| Parâmetro | Grau de produção Zero MPD (Grau Z) | Nota fictícia (Nota D) |

|---|---|---|

| Propriedades Físicas | ||

| Diâmetro | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Politipo | 4H | 4H |

| Grossura | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientação do wafer | No eixo: <600h > 0,5° | No eixo: <000h > 0,5° |

| Propriedades elétricas | ||

| Densidade de Microtubos (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Resistividade | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerâncias geométricas | ||

| Orientação plana primária | (0×10) ± 5,0° | (0×10) ± 5,0° |

| Comprimento plano primário | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Comprimento plano secundário | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientação plana secundária | 90° no sentido horário a partir da superfície plana Prime ± 5,0° (face Si para cima) | 90° no sentido horário a partir da superfície plana Prime ± 5,0° (face Si para cima) |

| Exclusão de borda | 3 mm | 3 mm |

| LTV / TTV / Arco / Warp | ≤2,5 μm / ≤5 μm / ≤15 μm / ≤30 μm | ≤10 μm / ≤15 μm / ≤25 μm / ≤40 μm |

| Qualidade da superfície | ||

| Rugosidade da superfície (Ra polido) | ≤1 nm | ≤1 nm |

| Rugosidade da superfície (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Rachaduras nas bordas (luz de alta intensidade) | Não permitido | Comprimento cumulativo ≥10 mm, fissura única ≤2 mm |

| Defeitos em placas hexagonais | ≤0,05% de área cumulativa | ≤0,1% de área cumulativa |

| Áreas de inclusão de politipos | Não permitido | ≤1% área cumulativa |

| Inclusões Visuais de Carbono | ≤0,05% de área cumulativa | ≤1% área cumulativa |

| Arranhões na superfície de silicone | Não permitido | ≤1 diâmetro de wafer comprimento cumulativo |

| Lascas de borda | Nenhuma permitida (≥0,2 mm de largura/profundidade) | ≤5 lascas (cada uma ≤1 mm) |

| Contaminação da superfície de silício | Não especificado | Não especificado |

| Embalagem | ||

| Embalagem | Cassete multi-wafer ou recipiente para wafer único | Cassete multi-wafer ou |

| Especificação axial epitáxica tipo N de 6 polegadas | |||

| Parâmetro | unidade | Z-MOS | |

| Tipo | Condutividade / Dopante | - | Tipo N / Nitrogênio |

| Camada de buffer | Espessura da camada de amortecimento | um | 1 |

| Tolerância da espessura da camada de amortecimento | % | ±20% | |

| Concentração da camada tampão | cm-3 | 1,00E+18 | |

| Tolerância de concentração da camada tampão | % | ±20% | |

| 1ª Camada Epi | Espessura da camada epidérmica | um | 11,5 |

| Uniformidade da espessura da camada epidérmica | % | ±4% | |

| Tolerância de espessura das camadas epitaxiais (Especificação- Máx., Mín.)/Especificação) | % | ±5% | |

| Concentração da camada epidérmica | cm-3 | 1E 15~ 1E 18 | |

| Tolerância à concentração da camada epitaxial | % | 6% | |

| Uniformidade da concentração da camada epitaxial (σ /significar) | % | ≤5% | |

| Uniformidade da concentração da camada epitaxial <(máx-mín)/(máx+mín> | % | ≤ 10% | |

| Formato do wafer epitaxial | Arco | um | ≤±20 |

| URDIDURA | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Características gerais | Comprimento dos arranhões | mm | ≤30mm |

| Lascas de borda | - | NENHUM | |

| Definição de defeitos | ≥97% (Medidas com 2*2) Os defeitos críticos incluem: Os defeitos incluem Microtubo / Caroços grandes, Cenoura, Triangular | ||

| Contaminação por metais | átomos/cm² | d f f ll i ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Pacote | Especificações de embalagem | unidades/caixa | cassete multi-wafer ou recipiente para wafer único |

| Especificação epitaxial tipo N de 8 polegadas | |||

| Parâmetro | unidade | Z-MOS | |

| Tipo | Condutividade / Dopante | - | Tipo N / Nitrogênio |

| Camada de buffer | Espessura da camada de amortecimento | um | 1 |

| Tolerância da espessura da camada de amortecimento | % | ±20% | |

| Concentração da camada tampão | cm-3 | 1,00E+18 | |

| Tolerância de concentração da camada tampão | % | ±20% | |

| 1ª Camada Epi | Espessura média das camadas epiteliais | um | 8 a 12 |

| Uniformidade da espessura das camadas epitaxiais (σ/média) | % | ≤2,0 | |

| Tolerância de espessura das camadas epitaxiais ((Especificação - Máx., Mín.)/Especificação) | % | ±6 | |

| Dopagem média líquida das camadas epitaxiais | cm-3 | 8E+15 ~2E+16 | |

| Uniformidade líquida de dopagem das camadas epitaxiais (σ/média) | % | ≤5 | |

| Tolerância de dopagem líquida das camadas epitaxiais (especificação -máxima, | % | ± 10,0 | |

| Formato do wafer epitaxial | Mi )/S ) Urdidura | um | ≤50,0 |

| Arco | um | ± 30,0 | |

| TTV | um | ≤ 10,0 | |

| LTV | um | ≤4,0 (10mm×10mm) | |

| Em geral Características | Arranhões | - | Comprimento cumulativo ≤ 1/2 do diâmetro do wafer |

| Lascas de borda | - | ≤2 lascas, cada raio ≤1,5 mm | |

| Contaminação por metais superficiais | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Inspeção de defeitos | % | ≥ 96,0 (Defeitos 2X2 incluem microfuros/grandes cavidades, Cenoura, defeitos triangulares, desvantagens, Linear/IGSF-s, BPD) | |

| Contaminação por metais superficiais | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca e Mn) | |

| Pacote | Especificações de embalagem | - | cassete multi-wafer ou recipiente para wafer único |

P1: Quais são as principais vantagens de usar wafers de SiC em vez de wafers de silício tradicionais em eletrônica de potência?

A1:

As pastilhas de SiC oferecem diversas vantagens importantes em relação às pastilhas de silício (Si) tradicionais na eletrônica de potência, incluindo:

Maior eficiênciaO SiC possui uma banda proibida mais ampla (3,26 eV) em comparação com o silício (1,1 eV), permitindo que os dispositivos operem em tensões, frequências e temperaturas mais elevadas. Isso resulta em menor perda de energia e maior eficiência em sistemas de conversão de energia.

Alta condutividade térmicaA condutividade térmica do SiC é muito maior do que a do silício, permitindo uma melhor dissipação de calor em aplicações de alta potência, o que melhora a confiabilidade e a vida útil dos dispositivos de potência.

Capacidade de lidar com tensões e correntes mais elevadasOs dispositivos de SiC podem lidar com níveis mais elevados de tensão e corrente, tornando-os adequados para aplicações de alta potência, como veículos elétricos, sistemas de energia renovável e acionamentos de motores industriais.

Velocidade de comutação mais rápidaOs dispositivos de SiC possuem capacidades de comutação mais rápidas, o que contribui para a redução da perda de energia e do tamanho do sistema, tornando-os ideais para aplicações de alta frequência.

Q2: Quais são as principais aplicações de wafers de SiC na indústria automotiva?

A2:

Na indústria automotiva, os wafers de SiC são usados principalmente em:

Sistemas de propulsão para veículos elétricos (VE)Componentes à base de SiC, comoinversoreseMOSFETs de potênciaAprimorar a eficiência e o desempenho dos sistemas de propulsão de veículos elétricos, possibilitando velocidades de comutação mais rápidas e maior densidade de energia, resulta em maior vida útil da bateria e melhor desempenho geral do veículo.

Carregadores de bordoOs dispositivos de SiC ajudam a melhorar a eficiência dos sistemas de carregamento a bordo, permitindo tempos de carregamento mais rápidos e melhor gerenciamento térmico, o que é fundamental para que os veículos elétricos suportem estações de carregamento de alta potência.

Sistemas de gerenciamento de baterias (BMS)A tecnologia SiC melhora a eficiência desistemas de gerenciamento de baterias, permitindo melhor regulação de voltagem, maior capacidade de gerenciamento de energia e maior vida útil da bateria.

Conversores CC-CCOs wafers de SiC são usados emConversores CC-CCConverter energia CC de alta tensão em energia CC de baixa tensão de forma mais eficiente é crucial em veículos elétricos para gerenciar a energia da bateria para os diversos componentes do veículo.

O desempenho superior do SiC em aplicações de alta tensão, alta temperatura e alta eficiência o torna essencial para a transição da indústria automotiva para a mobilidade elétrica.